Cienkościenne korpusy, pierścienie, odchudzone obudowy – wszystkie te elementy wyglądają niepozornie, ale technologicznie potrafią być prawdziwym wyzwaniem nawet dla doświadczonych wykonawców.

Tam, gdzie masywny element pozostaje stabilny, cienka ścianka zaczyna pracować jak membrana – reaguje drganiami, ugięciem i odkształceniami po zdjęciu z mocowania.

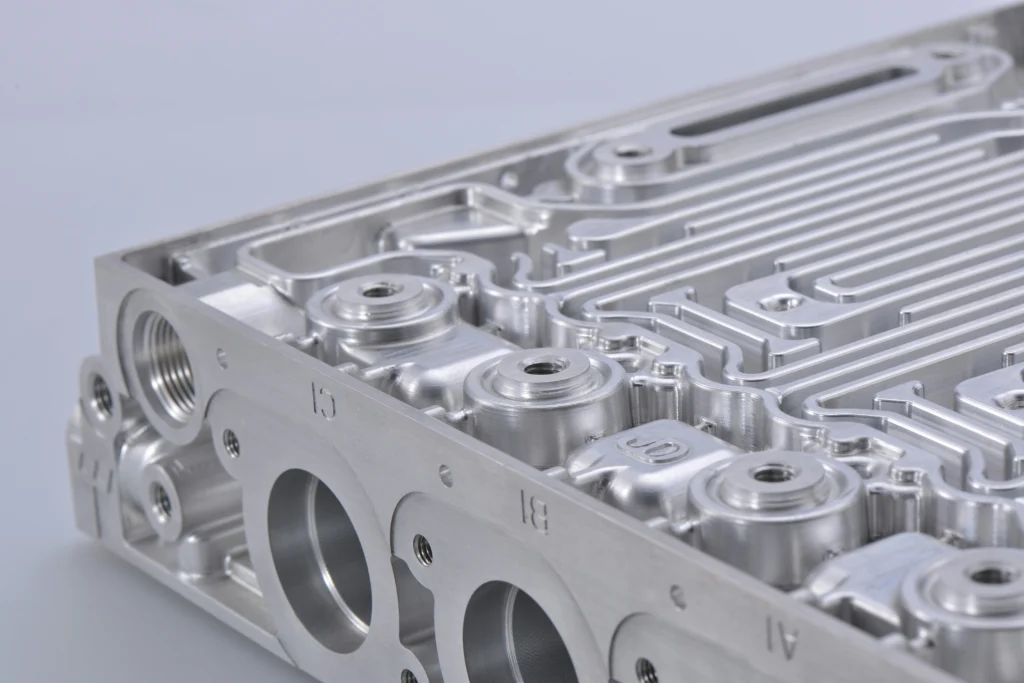

Dlatego obróbka CNC cienkościennych detali wymaga zupełnie innego podejścia niż standardowe frezowanie lub toczenie.

Na podstawie naszego ponad 45-letniego doświadczenia w obróbce CNC omawiamy najważniejsze wyzwania związane z takimi geometriami oraz praktyczne metody ograniczania drgań i odkształceń – od strategii obróbkowych, przez dobór narzędzi, po właściwe przygotowanie mocowania. Zapraszamy do dalszej lektury.

Spis treści

Cienkościenne detale – co to oznacza w praktyce?

W praktyce warsztatowej nie ocenia się cienkościennych elementów wyłącznie po nominalnej grubości ścianki.

Znacznie ważniejszy jest stosunek wysokości ścianki do jej grubości (H:T), który decyduje o sztywności i o tym, jak detal zachowa się pod obciążeniem skrawania. Im większy ten stosunek, tym większa podatność na odkształcenia.

Najprościej widać to w zachowaniu podczas obróbki:

- Przy ściankach o małym stosunku H:T siły skrawania powodują niewielkie odchylenia,

- przy cienkich i wysokich ściankach nawet umiarkowana siła skrawania może prowadzić do ugięć i drgań.

Cienkościenne detale są typowe dla branż, w których konstruktorzy dążą do redukcji masy: lotnictwa, energetyki, przemysłu maszynowego czy automotive.

Odciążanie elementów zmniejsza zużycie materiału i obciążenia dynamiczne, ale jednocześnie wymaga, aby technologia obróbki potrafiła zapewnić odpowiednią sztywność i dokładność na elementach z natury podatnych.

To właśnie dlatego obróbka CNC cienkościennych elementów jest procesem prowadzonym na komponentach, które konstrukcyjnie nie chcą być sztywne – i to stanowi główne wyzwanie technologiczne.

Skąd dokładnie biorą się drgania i odkształcenia?

W cienkościennych elementach decydujące znaczenie ma nie tylko niska sztywność, ale sposób, w jaki materiał reaguje na zmienne obciążenia podczas skrawania. W praktyce nakładają się na siebie trzy zjawiska, które potrafią całkowicie zmienić zachowanie detalu w trakcie obróbki.

- Drgania (chatter) – siła skrawania pobudza ściankę do drgań własnych.

Widać to jako charakterystyczny wysoki ton oraz falistą strukturę powierzchni. To nie tylko kwestia estetyki – drgania prowadzą do obniżenia jakości powierzchni, przyspieszonego zużycia narzędzia i zwiększonego ryzyka mikropęknięć. - Ugięcia ścianki pod obciążeniem – podczas frezowania czy toczenia narzędzie wywołuje odchylenie cienkiej ścianki.

W praktyce skrawanie odbywa się nie po nominalnej geometrii, lecz po położeniu wynikającym z chwilowego ugięcia. Skutkuje to niejednorodną grubością ścianki, lokalną stożkowatością oraz zaburzoną równoległością powierzchni. - Odkształcenia po zdjęciu z mocowania – gdy ustaje podparcie z przyrządu, materiał wraca do równowagi, a detal może zmienić kształt.

Po zwolnieniu mocowania uwalniają się naprężenia własne i element potrafi odkształcić się niczym sprężyna. Często dopiero pomiar po zdjęciu z przyrządu pokazuje rzeczywisty kształt detalu.

Jeżeli dodamy do tego naprężenia powstałe w trakcie obróbki zgrubnej, wpływ temperatury i ograniczenia wynikające z mocowania, łatwo zrozumieć, dlaczego cienkościenne elementy wykazują tak dużą podatność na zmiany geometryczne.

Mocowanie – fundament obróbki CNC cienkościennych detali

Bez właściwego oprzyrządowania nawet najlepsze parametry skrawania nie zapewnią stabilnego procesu. Cienkościenne detale wymagają pełnego, równomiernego podparcia – punktowe dociski lub chwyt w pojedynczym miejscu potrafią wprowadzić większe odkształcenia niż sama obróbka.

Typowe podejścia do mocowania obejmują:

- podparcie całej wysokości ścianki na precyzyjnie dopasowanych powierzchniach przyrządu,

- stosowanie dodatkowych żeber, mostków lub „materiału ofiarnego”, które usztywniają detal na czas obróbki i są usuwane w ostatniej operacji,

- minimalizację siły docisków — docisk nie może deformować ścianki bardziej niż sama obróbka.

Do tego dochodzi kwestia narzędzia – skracanie wysięgu, stosowanie sztywnych oprawek i eliminacja luzów. Cały układ „przyrząd + oprawka + narzędzie” musi pracować jak jeden, możliwie sztywny blok.

Strategie skrawania – lżej, częściej, z kontrolą naddatków

Przy obróbce CNC cienkościennych detali agresywne, głębokie przejścia niemal zawsze prowadzą do drgań i utraty geometrii.

Zdecydowanie lepsze rezultaty daje podejście oparte na kontrolowanej, wieloetapowej obróbce z ograniczonym obciążeniem ścianki.

W praktyce warto stosować:

- Warstwową obróbkę ścianek, tak aby zawsze pozostawiać możliwie dużo podparcia – najpierw wyższe partie, następnie sekcje niższe.

- Obróbkę naprzemienną, która pozwala równoważyć naprężenia i ogranicza jednostronne odchylenia.

- Zmniejszanie szerokości i głębokości skrawania w miarę powstawania coraz smuklejszej ścianki.

- Strategie HSM/HEM, zapewniające stałe obciążenie narzędzia i unikające gwałtownych zmian siły skrawania.

Celem nie jest szybkie „zdjęcie materiału”, lecz konsekwentna kontrola odkształceń na każdym etapie.

Parametry skrawania i narzędzia – jak zmniejszyć siły cięcia?

W cienkościennych elementach kluczowe jest ograniczanie sił bocznych, które bezpośrednio powodują ugięcia. Można to osiągnąć na kilku poziomach:

Parametry skrawania

Zamiast jednego głębokiego przejścia stosuje się kilka płytszych, o mniejszej szerokości skrawania. W niektórych przypadkach lepiej pracować na wyższych obrotach z mniejszym posuwem na ząb, aby ominąć obszary niestabilności.

Geometria narzędzia

Ostre narzędzia z dodatnim kątem natarcia („soft cutting”) generują mniejsze siły niż geometrie przeznaczone do agresywnego zdzierania. Frezy ze zmiennym podziałem zębów lub geometrią antychatter pomagają wygaszać drgania.

Oprawki narzędziowe

Oprawki hydrauliczne, termokurczliwe oraz systemy tłumiące drgania mogą radykalnie poprawić stabilność przy większych wysięgach. W praktyce często są bardziej opłacalnym wyborem niż długotrwałe próby stabilizacji procesu standardową oprawką.

Podsumowanie – 5 zasad obróbki CNC cienkościennych detali

Dla przejrzystości zebraliśmy najważniejsze wnioski w krótkiej checkliście:

- Stosuj pełne, stabilne podparcie ścianki – przyrząd decyduje o sukcesie procesu.

- Wybieraj lekkie, wielokrotne, warstwowe przejścia zamiast agresywnego zdzierania.

- Obrabiaj ścianki naprzemiennie i zostawiaj kontrolowane naddatki.

- Korzystaj z ostrych narzędzi o „miękkiej” geometrii oraz oprawek tłumiących drgania.

- Planuj proces tak, aby cienkie ścianki powstawały możliwie późno i były kontrolowane w warunkach zbliżonych do pracy detalu.

W wielu przypadkach pewien poziom deformacji po zwolnieniu mocowania jest nieunikniony. Kluczowe jest przewidzenie tego zjawiska i uwzględnienie go w planie obróbki, zamiast korygowania błędów dopiero w końcowej kontroli.