Dünnwandige Gehäuse, Ringe, schlankere Gehäuse – all diese Elemente sehen unscheinbar aus, können aber selbst für erfahrene Hersteller eine echte technologische Herausforderung darstellen.

Während ein massives Element stabil bleibt, beginnt eine dünne Wand wie eine Membran zu arbeiten – sie reagiert mit Vibrationen, Verformungen und Verwindungen, wenn sie aus der Halterung genommen wird.

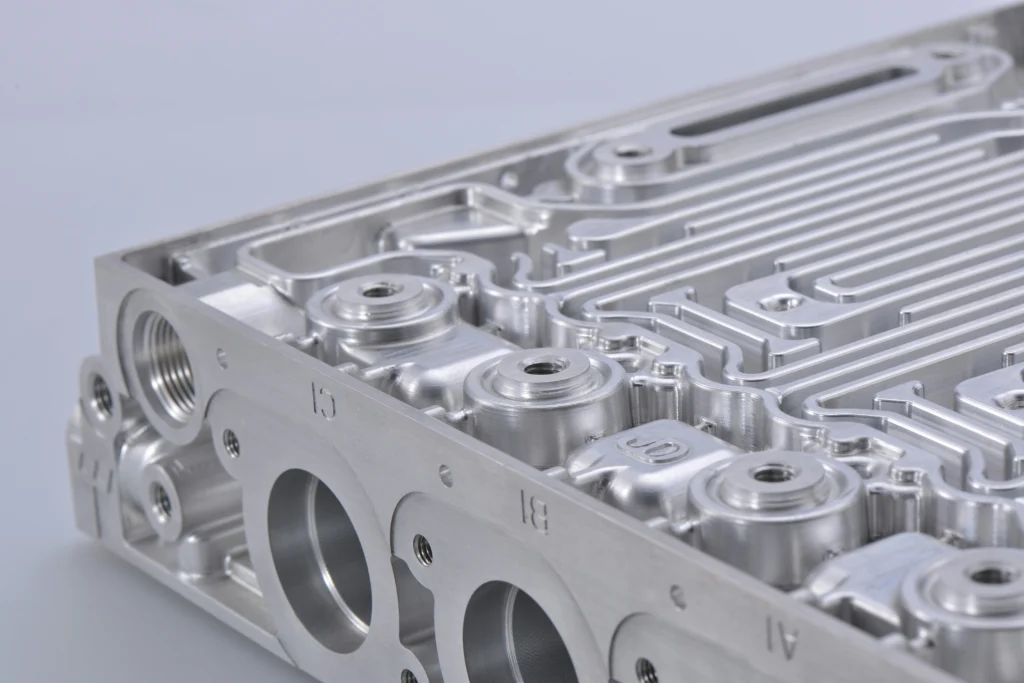

Daher erfordert die CNC-Bearbeitung dünnwandiger Teile einen völlig anderen Ansatz als das Standardfräsen oder -drehen.

Auf der Grundlage unserer über 45-jährigen Erfahrung in der CNC-Bearbeitung diskutieren wir die wichtigsten Herausforderungen im Zusammenhang mit solchen Geometrien und praktische Methoden zur Begrenzung von Vibrationen und Verformungen – von Bearbeitungsstrategien über die Auswahl der Werkzeuge bis hin zur richtigen Vorbereitung der Befestigung. Wir laden Sie ein, weiterzulesen.

Inhaltsverzeichnis

Dünnwandige Werkstücke – was bedeutet das in der Praxis?

In der Werkstattpraxis werden dünnwandige Werkstücke nicht ausschließlich anhand ihrer Nennwandstärke beurteilt.

Viel wichtiger ist das Verhältnis von Wandhöhe zu Wandstärke (H:T), das über die Steifigkeit und das Verhalten des Werkstücks unter Schnittbelastung entscheidet. Je größer dieses Verhältnis ist, desto größer ist die Verformbarkeit.

Am einfachsten lässt sich dies am Verhalten während der Bearbeitung erkennen:

- Bei Wänden mit einem kleinen H:T-Verhältnis verursachen die Schnittkräfte nur geringe Abweichungen,

- bei dünnen und hohen Wänden kann bereits eine moderate Schnittkraft zu Verformungen und Vibrationen führen.

Dünnwandige Teile sind typisch für Branchen, in denen Konstrukteure eine Gewichtsreduzierung anstreben: Luftfahrt, Energiewirtschaft, Maschinenbau oder Automobilindustrie.

Die Entlastung der Bauteile reduziert den Materialverbrauch und die dynamischen Belastungen, erfordert jedoch gleichzeitig eine Bearbeitungstechnologie, die eine ausreichende Steifigkeit und Genauigkeit bei naturgemäß nachgiebigen Bauteilen gewährleisten kann.

Aus diesem Grund ist die CNC-Bearbeitung dünnwandiger Bauteile ein Prozess, der an Bauteilen durchgeführt wird, die konstruktiv nicht steif sein sollen – und genau darin liegt die größte technologische Herausforderung.

Woher kommen genau die Schwingungen und Verformungen?

Bei dünnwandigen Bauteilen ist nicht nur die geringe Steifigkeit entscheidend, sondern auch die Art und Weise, wie das Material auf wechselnde Belastungen während der Zerspanung reagiert. In der Praxis überlagern sich drei Phänomene, die das Verhalten des Werkstücks während der Bearbeitung völlig verändern können.

- Vibrationen (Chatter) – Die Schnittkraft regt die Wand zu Eigenschwingungen an.

- Dies zeigt sich in einem charakteristischen hohen Ton und einer welligen Oberflächenstruktur. Das ist nicht nur eine Frage der Ästhetik – Vibrationen führen zu einer Verschlechterung der Oberflächenqualität, einem beschleunigten Werkzeugverschleiß und einem erhöhten Risiko von Mikrorissen.

- Durchbiegung der Wand unter Belastung – beim Fräsen oder Drehen verursacht das Werkzeug eine Auslenkung der dünnen Wand.

- In der Praxis erfolgt die Zerspanung nicht nach der Nenngeometrie, sondern nach der Position, die sich aus der momentanen Durchbiegung ergibt. Dies führt zu einer ungleichmäßigen Wandstärke, lokaler Konizität und einer gestörten Parallelität der Oberfläche.

- Verformungen nach dem Entfernen aus der Halterung – wenn die Stütze aus der Vorrichtung entfernt wird, kehrt das Material in seinen Gleichgewichtszustand zurück und das Werkstück kann seine Form verändern.

- Nach dem Lösen der Halterung werden die Eigenspannungen freigesetzt und das Element kann sich wie eine Feder verformen. Oft zeigt erst die Messung nach dem Entfernen aus der Vorrichtung die tatsächliche Form des Werkstücks.

Wenn wir dazu noch die während der Grobbearbeitung entstandenen Spannungen, den Einfluss der Temperatur und die durch die Befestigung bedingten Einschränkungen hinzufügen, ist es leicht zu verstehen, warum dünnwandige Teile so anfällig für geometrische Veränderungen sind.

Befestigung – die Grundlage für die CNC-Bearbeitung dünnwandiger Teile

Ohne die richtige Werkzeugausstattung können selbst die besten Schnittparameter keinen stabilen Prozess gewährleisten. Dünnwandige Werkstücke erfordern eine vollständige, gleichmäßige Abstützung – punktuelle Klemmungen oder das Greifen an einer einzigen Stelle können größere Verformungen verursachen als die Bearbeitung selbst.

Typische Ansätze für die Befestigung sind:

- die Abstützung der gesamten Wandhöhe auf präzise angepassten Oberflächen des Werkzeugs,

- die Verwendung zusätzlicher Rippen, Brücken oder „Opfermaterialien”, die das Werkstück während der Bearbeitung versteifen und im letzten Arbeitsgang entfernt werden,

- die Minimierung der Klemmkräfte – die Klemmkraft darf die Wand nicht stärker verformen als die Bearbeitung selbst.

Hinzu kommt die Frage des Werkzeugs – Verkürzung der Ausladung, Verwendung starrer Halterungen und Beseitigung von Spiel. Das gesamte System „Vorrichtung + Halterung + Werkzeug” muss wie ein einziger, möglichst starrer Block funktionieren.

Zerspanungsstrategien – leichter, häufiger, mit Kontrolle der Aufmaße

Bei der CNC-Bearbeitung dünnwandiger Teile führen aggressive, tiefe Übergänge fast immer zu Vibrationen und Geometrieverlusten.

Deutlich bessere Ergebnisse erzielt man mit einem Ansatz, der auf einer kontrollierten, mehrstufigen Bearbeitung mit begrenzter Wandbelastung basiert.

In der Praxis empfiehlt sich Folgendes:

- Schichtweise Bearbeitung der Wände, um immer möglichst viel Stütze zu lassen – zuerst die höheren Teile, dann die unteren Abschnitte.

- Wechselseitige Bearbeitung, die Spannungen ausgleicht und einseitige Abweichungen begrenzt.

- Verringerung der Schnittbreite und -tiefe, wenn die Wand immer schlanker wird.

- HSM/HEM-Strategien, die eine konstante Werkzeugbelastung gewährleisten und plötzliche Änderungen der Schnittkraft vermeiden.

Das Ziel ist nicht das schnelle „Abtragen von Material”, sondern die konsequente Kontrolle der Verformungen in jeder Phase.

Schnittparameter und Werkzeuge – wie lassen sich die Schnittkräfte reduzieren?

Bei dünnwandigen Bauteilen ist es entscheidend, die seitlichen Kräfte zu begrenzen, die direkt zu Verformungen führen. Dies kann auf mehreren Ebenen erreicht werden:

Schnittparameter

Anstelle eines einzigen tiefen Durchgangs werden mehrere flachere Durchgänge mit geringerer Schnittbreite verwendet. In einigen Fällen ist es besser, mit höheren Drehzahlen und einem geringeren Vorschub pro Zahn zu arbeiten, um instabile Bereiche zu umgehen.

Werkzeuggeometrie

Scharfe Werkzeuge mit positivem Spanwinkel („Soft Cutting“) erzeugen geringere Kräfte als Geometrien, die für aggressives Abtragen ausgelegt sind. Fräser mit variabler Zahnteilung oder Anti-Chatter-Geometrie tragen zur Dämpfung von Vibrationen bei.

Werkzeughalter

Hydraulische und thermisch schrumpfbare Halter sowie vibrationsdämpfende Systeme können die Stabilität bei größeren Auskragungen erheblich verbessern. In der Praxis sind sie oft die kostengünstigere Wahl als langwierige Versuche, den Prozess mit einem Standardhalter zu stabilisieren.

Zusammenfassung – 5 Regeln für die CNC-Bearbeitung dünnwandiger Werkstücke

Zur besseren Übersicht haben wir die wichtigsten Erkenntnisse in einer kurzen Checkliste zusammengefasst:

- Verwenden Sie eine vollständige, stabile Wandabstützung – das Werkzeug entscheidet über den Erfolg des Prozesses.

- Wählen Sie leichte, mehrfache, schichtweise Durchgänge anstelle von aggressivem Abtragen.

- Bearbeiten Sie die Wände abwechselnd und lassen Sie kontrollierte Aufmaße stehen.

- Verwenden Sie scharfe Werkzeuge mit „weicher” Geometrie und vibrationsdämpfende Halterungen.

- Planen Sie den Prozess so, dass dünne Wände möglichst spät entstehen und unter Bedingungen kontrolliert werden, die denen der Bearbeitung des Werkstücks ähneln.

In vielen Fällen ist ein gewisses Maß an Verformung nach dem Lösen der Befestigung unvermeidlich. Es ist entscheidend, dieses Phänomen vorherzusehen und es im Bearbeitungsplan zu berücksichtigen, anstatt Fehler erst bei der Endkontrolle zu korrigieren.