Aluminium to materiał szeroko wykorzystywany w produkcji komponentów mechanicznych. Jego lekkość, odporność na korozję i korzystny stosunek wytrzymałości do masy sprawiają, że idealnie nadaje się do precyzyjnych zastosowań inżynieryjnych. Ale to, co czyni aluminium tak atrakcyjnym materiałem, jednocześnie sprawia, że jego obróbka wymaga więcej niż tylko standardowego podejścia.

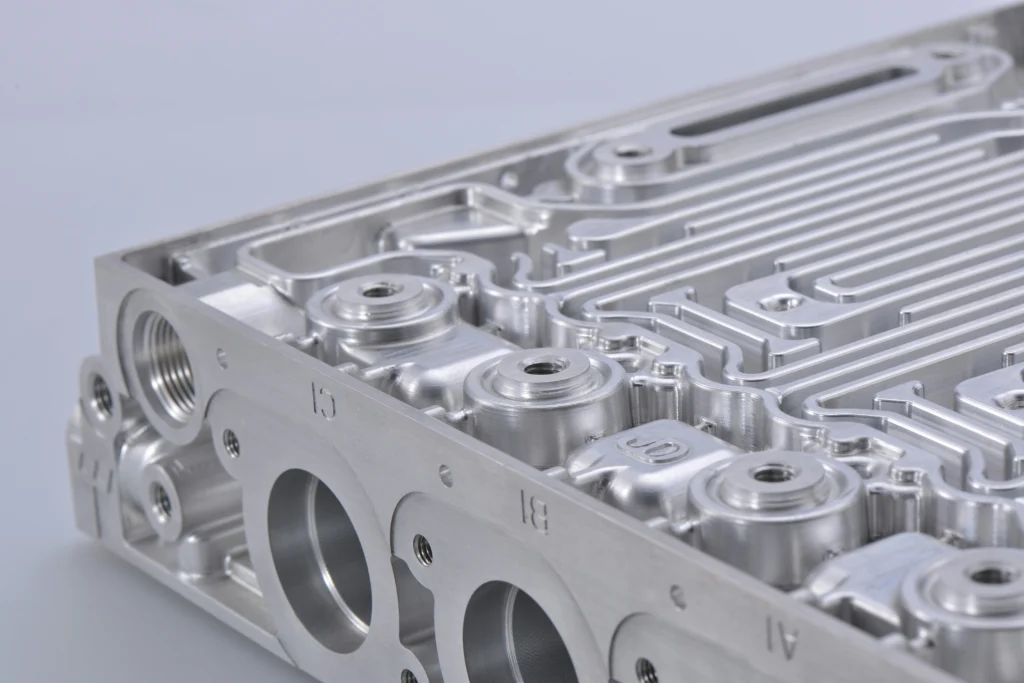

Obróbka CNC jest dziś podstawą nowoczesnej produkcji także przy pracy z aluminium. Jednak skuteczność całego procesu zależy od wielu czynników. Od doboru narzędzi i powłok, przez parametry skrawania, aż po sposób chłodzenia. To właśnie te elementy decydują o jakości powierzchni, powtarzalności i trwałości gotowego detalu.

Korzystając z naszego wieloletniego doświadczenia w obróbce metali CNC, w tym artykule opisujemy konkretne rozwiązania, które sprawdzają się na produkcji i pozwalają osiągnąć stabilną jakość gotowego detalu.

Aluminium – specyfikacja materiału i problemy występujące przy obróbce CNC

Zanim przejdziemy do strategii skrawania, warto przyjrzeć się właściwościom aluminium, które bezpośrednio wpływają na wybór parametrów obróbczych. Zrozumienie ich decyduje o stabilności i powtarzalności całego procesu.

| Cechy materiału | Co to oznacza w praktyce? |

| Niska gęstość (2,6–2,8 g/cm³) | Aluminium jest lekkie, co pozwala pracować na wyższych prędkościach obrotowych i posuwach, a maszyna nie jest tak obciążona, jak przy stali. |

| Wysoka przewodność cieplna | Ciepło szybko ucieka ze strefy skrawania, ale trafia głównie do narzędzia. Bez wydajnego chłodzenia ostrza się przegrzewają i szybciej zużywają. |

| Mała twardość (HV ≈ 25–120) | Można stosować ostre narzędzia z dużym kątem natarcia. Skrawanie jest płynne, a obciążenie obrabiarki pozostaje na niskim poziomie. |

| Lepkość i adhezja | Aluminium ma tendencję do przyklejania się do ostrza. Pomagają w tym powłoki ograniczające tarcie, polerowane rowki wiórowe i odpowiednio dobrane chłodzenie. |

Choć na pierwszy rzut oka toczenie i frezowania aluminium wydaje się „łatwe”, w praktyce wymaga dużej uwagi i technologicznej precyzji.

Stopy aluminium a ich obrabialność technologią CNC

Nie każde aluminium zachowuje się tak samo w kontakcie z narzędziem. W zależności od składu chemicznego i poziomu utwardzenia różne stopy mogą wymagać zupełnie innych parametrów skrawania – od prędkości, przez siłę, aż po optymalne obroty wrzeciona, sterowanie i narzędzie tnące.

Poniżej kilka przykładów popularnych stopów w produkcji elementów z aluminium:

- EN AW-1050A (seria 1xxx) – czyste aluminium, bardzo miękkie, obróbka plastyczna, głównym minusem jest mała wytrzymałość stopu.

- EN AW-5083 (seria 5xxx) – zawiera magnez, odporny na korozję, stosowany w branży morskiej. Wymaga większej siły skrawania.

- EN AW-6082 (seria 6xxx) – uniwersalny stop, dobrze reaguje na różne strategie skrawania, popularny w konstrukcjach maszyn.

- EN AW-7075 (seria 7xxx) – bardzo twardy stop z cynkiem i magnezem, używany w lotnictwie. Trudniejszy w obróbce, wymaga ostrych i bardzo trwałych narzędzi.

Znajomość rodzaju stopu aluminium ułatwia obróbkę materiału. Bez niej trudno dobrać odpowiednie narzędzia, ustawić parametry skrawania i przewidzieć zachowanie detalu w trakcie produkcji.

Główne procesy i rodzaje obróbki aluminium CNC

Aluminium można skutecznie obrabiać na kilka różnych sposobów, w zależności od potrzeb danego projektu i oczekiwanych efektów.

Frezowanie CNC

Sprawdza się zarówno przy elementach precyzyjnych, jak i dużych blokach konstrukcyjnych. Frezowanie współbieżne daje lepszą jakość powierzchni, przeciwbieżne sprawdza się tam, gdzie potrzebna jest stabilność.

Przy większych objętościach materiału stosuje się frezowanie pełne. Detale cienkościenne obrabia się z minimalnym naddatkiem i dobrze dobranym chłodzeniem.

Toczenie CNC

Używane do detali osiowo-symetrycznych: wałki, tuleje, pierścienie.

W toczeniu kluczowe jest utrzymanie stabilnego posuwu i odpowiedniego promienia ostrza, zwłaszcza przy cienkościennych częściach.

Przy zbyt małych parametrach skrawania powstają drgania i nieregularna powierzchnia. Przy zbyt agresywnych — nadmierne nagromadzenie wiórów i ryzyko deformacji detalu.

Wiercenie i gwintowanie

Najczęstszym problemem są zadziory i deformacje otworów. Stosuje się wiertła o większym kącie wierzchołkowym i dobrze odprowadzające wióry. Przy gwintowaniu sprawdzają się gwintowniki formujące — nie tną, tylko kształtują gwint.

To eliminuje wióry i wzmacnia połączenie, szczególnie w cienkościennych elementach.

Szlifowanie i przygotowanie powierzchni

Przy anodowaniu jakość powierzchni ma kluczowe znaczenie. Każda rysa będzie widoczna po utlenianiu.

Dlatego detale często poddaje się dodatkowej obróbce wykańczającej — frezowanie wykańczające lub szlifowanie z użyciem emulsji i materiałów ściernych o drobnej gradacji.

Narzędzia CNC stosowane do obróbki skrawaniem aluminium

W przypadku aluminium, kluczowe jest zastosowanie narzędzi, które umożliwiają efektywne odprowadzanie wiórów i ograniczają ryzyko narostu materiału na krawędzi tnącej.

Najczęściej stosowane typy narzędzi to:

- Frezy trzpieniowe jedno- i dwuostrzowe – ich duże rowki wiórowe i dodatni kąt natarcia sprzyjają płynnemu skrawaniu i skutecznemu usuwaniu wiórów. Szczególnie dobrze sprawdzają się przy frezowaniu kieszeni i konturów.

- Wiertła spiralne – z ostrą geometrią i agresywnym kątem natarcia. Pozwalają na szybkie wiercenie bez zapychania otworów – nawet przy większych głębokościach.

- Noże tokarskie z dodatnią geometrią płytki – stosowane w toczeniu detali aluminiowych. Taka geometria zmniejsza siłę skrawania i ryzyko powstawania narostu.

- Frezy i wiertła z ostrzami PCD – stosowane w produkcji seryjnej. Dzięki diamentowym końcówkom lutowanym na korpusie z węglika zapewniają najwyższą jakość wykończenia, szczególnie przy cienkościennych elementach.

Dobór narzędzia zależy od operacji technologicznej, geometrii detalu i wymagań jakościowych. Każde z narzędzi ma swoją specyfikę i najlepiej sprawdza się w konkretnych zastosowaniach.

Chłodzenie i smarowanie aluminium podczas procesu obróbki

Obróbka CNC aluminium wymaga szczególnej uwagi pod kątem chłodzenia, ponieważ aluminium szybko przekazuje ciepło narzędziom. Brak efektywnego chłodzenia szybko doprowadza do pogorszenia jakości powierzchni części, przyspiesza zużycie narzędzi, a także może powodować deformacje termiczne obrabianego detalu.

Najczęściej stosowane metody chłodzenia i smarowania to:

- Flood (chłodzenie zalewowe) – polega na intensywnym chłodzeniu obszaru obróbki dużą ilością emulsji chłodzącej. Jest to metoda skuteczna przy obróbce większych elementów aluminiowych.

- MQL (Minimum Quantity Lubrication) – czyli chłodzenie z minimalną ilością środka smarnego, podawanego w postaci mgły olejowej. To rozwiązanie szczególnie przydatne przy przygotowaniu części aluminiowych do procesu anodowania aluminium, gdy istotna jest czystość powierzchni detalu.

- Chłodzenie powietrzem z dodatkiem wosku – stosowane głównie w prototypowaniu i przy obróbce mniej intensywnej. Metoda ta ogranicza ilość cieczy chłodzących i jest ekonomiczna, ale nie sprawdza się dobrze przy wymagających procesach produkcyjnych.

Nowoczesne strategie skrawania aluminium

Jednym z najbardziej popularnych podejść jest HPC (High Performance Cutting) – technika głębokiego skrawania przy małej szerokości ostrza. Pozwala ona na znaczne zwiększenie prędkości posuwu, bez ryzyka przeciążenia narzędzia czy pogorszenia parametrów detalu.

W przypadku cienkościennych komponentów aluminiowych doskonale sprawdza się HSC (High Speed Cutting). Dzięki bardzo wysokim prędkościom obrotowym i niewielkim siłom skrawania, metoda ta zapewnia precyzyjne frezowanie bez deformacji nawet delikatnych struktur.

Coraz powszechniej wykorzystywane jest także frezowanie trochoidalne – strategia polegająca na prowadzeniu narzędzia po zakrzywionej, dynamicznej ścieżce. Zapewnia to równomierne zużycie ostrzy, lepsze chłodzenie oraz minimalizację obciążeń mechanicznych i cieplnych.

Podsumowanie – aluminium odwdzięcza się za precyzję

Aluminium to materiał o dużym potencjale, ale również złożonej specyfice technologicznej. Aby osiągnąć powtarzalną jakość i wysoką wydajność w obróbce CNC, nie wystarczy dobra maszyna. Potrzebne są dobrze dobrane narzędzia, przemyślane strategie skrawania, skuteczne chłodzenie oraz znajomość właściwości konkretnego stopu.

Właśnie takie podejście — oparte na praktyce i doświadczeniu — pozwala w pełni wykorzystać możliwości aluminium i uniknąć typowych problemów produkcyjnych.