CNC-Bearbeitung in der Praxis – SIM Gdynia in der Sendung „Zawodowcy” von TVP3 Gdańsk

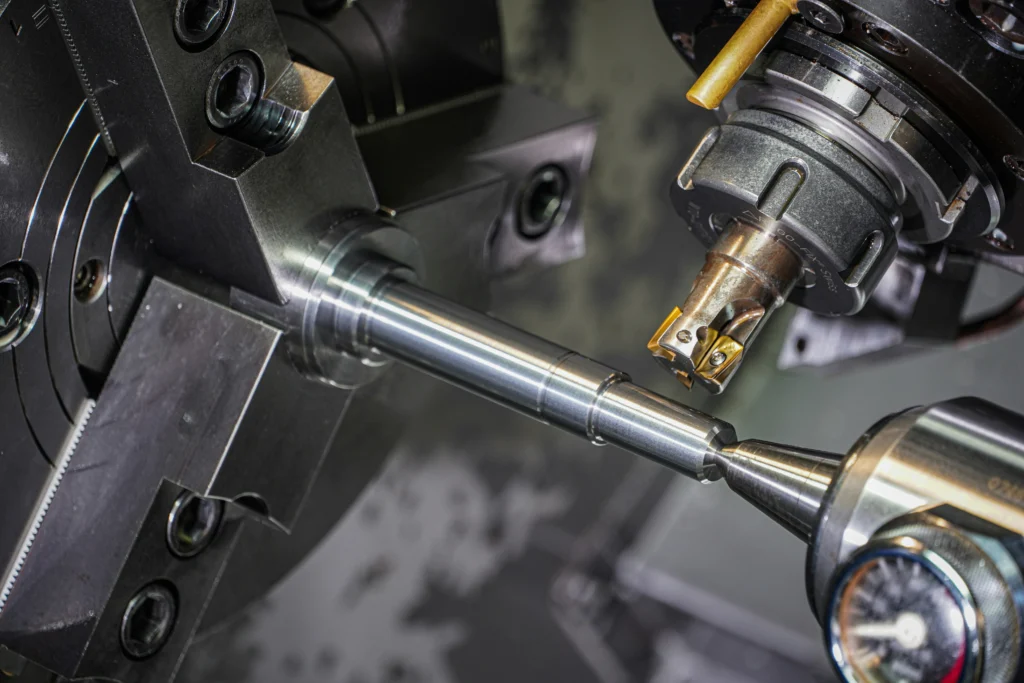

Im Alltag konzentrieren wir uns auf stabile Prozesse, Qualität und termingerechte Fertigung. Diesmal hatten wir jedoch die Gelegenheit, uns für einen Moment vom Arbeitsalltag zu lösen und unsere CNC-Bearbeitung aus einer etwas anderen Perspektive zu betrachten – der Perspektive einer Fernsehkamera. Wir hatten das Vergnügen, an der Sendung Zawodowcy teilzunehmen, die auf TVP3 Gdańsk ausgestrahlt wurde. Das Team der Sendung besuchte unser Werk, um zu zeigen, wie die moderne Produktion mechanischer Komponenten in der Praxis aussieht – von der technologischen Infrastruktur bis zur täglichen Arbeit des Teams. CNC-Fertigung „von innen” CNC-Bearbeitung wird oft ausschließlich mit Maschinen und Automatisierung in Verbindung gebracht. Die Realität in der Fertigung ist jedoch viel komplexer. Während der Aufzeichnung konnten wir den gesamten Prozess der Teilefertigung präsentieren – von der Vorbereitung der Technologie über die Auswahl der Werkzeuge und Parameter bis hin zur Qualitätskontrolle. Die Kamera begleitete uns in der Produktionshalle, wo wir Drehen, Fräsen und komplexere mehrachsige Bearbeitungen durchführen. Wir haben gezeigt, wie wichtig Prozessstabilität, Wiederholbarkeit der Vorgänge und die Erfahrung der Bediener sind, insbesondere in der Serienfertigung und bei Teilen mit hohen Qualitätsanforderungen. Die Menschen hinter der Technologie Ein wichtiger Bestandteil der Folge war die Präsentation der täglichen Arbeit von Technikern und CNC-Bedienern. Ein moderner Maschinenpark ist die Grundlage, aber ohne ein kompetentes Team ist eine vorhersehbare und sichere Produktion undenkbar. In dem Beitrag wird deutlich, dass die CNC-Bearbeitung Teamarbeit ist – sie erfordert Präzision, Verantwortung und eine kontinuierliche Prozesskontrolle. Genau diese Aspekte wollten wir den Zuschauern der Sendung „Zawodowcy” (Profis) vermitteln. Wir laden Sie ein, sich die Folge anzusehen Die Folge der Sendung mit SIM Gdynia ist online verfügbar. Wir laden Sie ein, sich den Beitrag anzusehen und einen Blick hinter die Kulissen unserer täglichen Arbeit zu werfen: https://gdansk.tvp.pl/90312497/odc-01122025-technik-mechanik Wir danken dem Team von TVP3 Gdańsk für den Besuch und die Möglichkeit, zu zeigen, wie die moderne CNC-Bearbeitung bei SIM Gdynia in der Praxis aussieht.

Serienfertigung in der CNC-Bearbeitung – wie man Kosten senken kann, ohne an Qualität einzubüßen

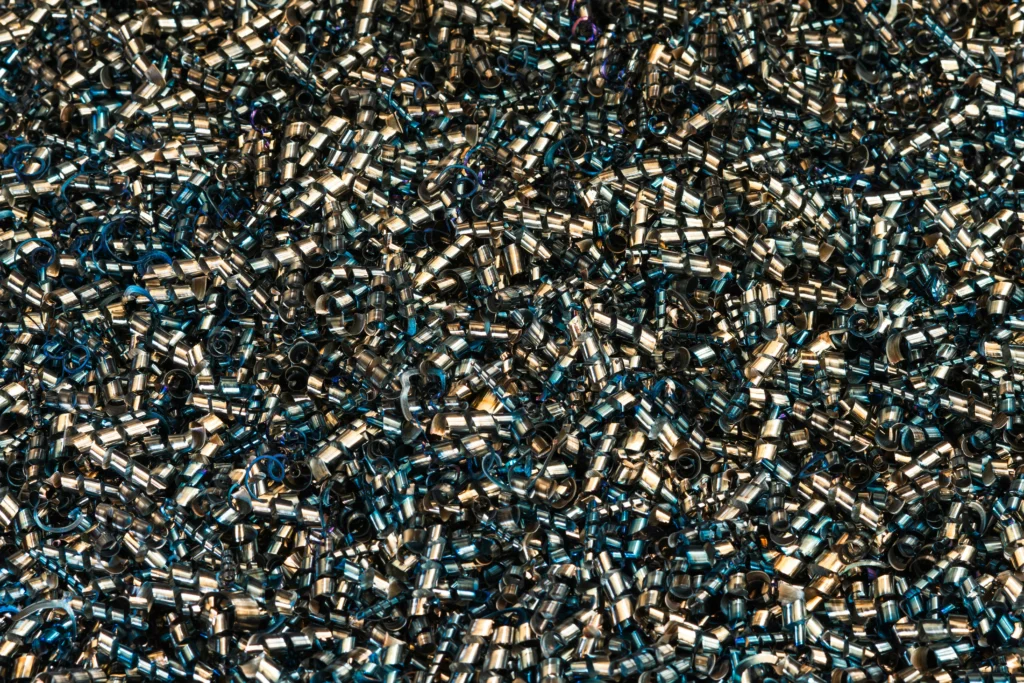

Die Serienfertigung in der CNC-Bearbeitung überprüft sehr schnell alle technologischen Entscheidungen. Was in einer kurzen Serie oder einem Prototyp akzeptabel funktioniert, verursacht in einem langen Produktionszyklus reale Kosten: Mängel, Korrekturen, Ausfallzeiten und beschleunigter Werkzeugverschleiß. Daher besteht die Kostensenkung in der Serienfertigung nicht in einer einfachen Erhöhung der Parameter oder Verkürzung der Zykluszeiten, sondern in der bewussten Gestaltung eines stabilen Prozesses. In der Praxis ist das günstigste Teil nicht das, das am schnellsten hergestellt wird, sondern das, das wiederholbar ist – ohne Qualitätsüberraschungen und ungeplante Eingriffe während der Serie. Serienfertigung in der CNC-Bearbeitung als System miteinander verbundener technologischer Entscheidungen Die Serienfertigung ist ein System, in dem jede Entscheidung die nachfolgenden Schritte beeinflusst: von der Auswahl des Halbzeugs über die Bearbeitungsstrategie bis hin zur Qualitätskontrolle. Je größer der Produktionsumfang, desto stärker zeigen sich die Auswirkungen selbst kleiner Fehler in der Planungsphase. Produktionsumfang und Prozessvariabilität Mit steigender Stückzahl nimmt die Bedeutung der Prozessvariabilität zu. Minimale Unterschiede im Werkzeugverschleiß, in der Temperatur oder in der Spannfestigkeit summieren sich. Ein Prozess, der bei den ersten 20 Stück korrekt aussieht, kann nach einigen hundert Stück zu Abweichungen außerhalb der Toleranz führen. Der Gleichgewichtspunkt zwischen Leistung und Stabilität Eine der größten Herausforderungen besteht darin, den Gleichgewichtspunkt zwischen aggressiver Leistung und Stabilität zu finden. Zu konservative Parameter erhöhen die Stückkosten, zu aggressive hingegen führen zu: Die Kostenoptimierung in der Serienfertigung sollte immer mit der Stabilität beginnen und erst dann mit der Verkürzung der Zykluszeit. Eine falsch gewählte Bearbeitungsstrategie, ein ungeeignetes Werkzeug oder die Nichtberücksichtigung von Prozesstoleranzen führen zu Kosten, die sich erst nach einiger Zeit zeigen. In der Serienfertigung werden solche Fehler hunderte oder tausende Male wiederholt. Maschinenpark und Werkzeuge im Kontext der Produktionsvorhersagbarkeit In der Serienfertigung ist die Vorhersagbarkeit der Maschinenleistung von entscheidender Bedeutung. Unterschiede in der Achsensteifigkeit, dem Zustand der Spindel oder der Vorschubdynamik haben einen direkten Einfluss auf die Qualität. Der Werkzeugverschleiß ist einer der Hauptfaktoren, die den Prozess destabilisieren. Wenn er nicht überwacht und geplant wird, führt er zu unkontrollierten Maßänderungen. Eine effektive Strategie für die Serienfertigung umfasst: Eine gut gewählte Bearbeitungsstrategie begrenzt Schwankungen der Schnittkräfte und stabilisiert den Prozess. Ein konstanter Einsatz des Werkzeugs, sanfte Ein- und Ausfahrten sowie die Vermeidung plötzlicher Belastungsänderungen sind oft wichtiger als maximale Momentanleistung. Qualitätskontrolle in der CNC-Serienfertigung als Teil der Optimierung Die Qualitätskontrolle in der Serienfertigung sollte nicht nur als Instrument zur Fehlererkennung betrachtet werden. Ihr Hauptziel ist es, Trends schnell zu erkennen und eine Eskalation von Problemen zu verhindern. Zu seltene Kontrollen bergen das Risiko, dass eine große Charge fehlerhafter Teile produziert wird. Eine effektive Qualitätskontrolle in der CNC-Fertigung umfasst die Messung der ersten Teile nach der Umrüstung, regelmäßige Kontrollen während der Serie und die Analyse von Trends, nicht nur von Grenzwerten. Auf diese Weise kann reagiert werden, bevor Abweichungen zu tatsächlichen Verlusten führen. Zusammenfassung Die Serienfertigung in der CNC-Bearbeitung ist ein Prozess, bei dem Kosten und Qualität eng miteinander verbunden sind. Versuche, die Kosten zu senken, ohne die Stabilität des Prozesses zu verstehen, führen in der Regel zum gegenteiligen Effekt. Das größte Optimierungspotenzial liegt in einer bewussten Planung: der Auswahl der Bearbeitungsstrategie, der Werkzeuge, der Maschinen und des Qualitätskontrollsystems. Gerade die Kohärenz dieser Elemente ermöglicht es, die Stückkosten ohne Qualitätseinbußen zu senken – und den Prozess nicht nur beim ersten, sondern auch beim tausendsten Werkstück stabil zu halten.

Kühlung und Spanabfuhr bei der CNC-Bearbeitung – Einfluss auf die Stabilität und Qualität des Prozesses

Bei der CNC-Bearbeitung konzentriert man sich sehr leicht ausschließlich auf die Schnittparameter, die Werkzeuggeometrie oder die Genauigkeit der Maschine. In der Praxis entscheiden jedoch häufig die Kühlung und die Spanabfuhr darüber, ob der Prozess während der gesamten Produktionsserie stabil bleibt. Dies sind keine Nebenaspekte. Es handelt sich um einen integralen Bestandteil des Prozesses, der die Temperatur, den Werkzeugverschleiß, das Materialverhalten und die Wiederholbarkeit der Qualität beeinflusst. Insbesondere bei langen Serien oder schwierigen Geometrien führt eine mangelnde Kontrolle in diesem Bereich schnell zu Problemen, die sich nur schwer auf eine bestimmte Ursache zurückführen lassen. Kühlung und Spanabfuhr als Bestandteil der Stabilität des CNC-Bearbeitungsprozesses Die Stabilität des CNC-Prozesses bedeutet, dass wir bei unveränderten Parametern ein vorhersehbares Ergebnis erzielen: gleiche Abmessungen, gleiche Oberflächenqualität und ähnlicher Werkzeugverschleiß. Damit dies möglich ist, müssen die Bedingungen im Schneidbereich möglichst konstant sein. Das Kühlmittel ist für die Wärmeabfuhr, die Verringerung der Reibung und den Transport der Späne verantwortlich. Die Spanabfuhr verhindert, dass die Späne erneut mit dem Werkzeug und dem Werkstück in Kontakt kommen. Wenn eines dieser Elemente nicht mehr richtig funktioniert, beginnt der Prozess zu „entgleisen” – oft schrittweise und unbemerkt. Die Rolle von Temperatur und Spänen für die langfristige Prozessstabilität Späne, die in der Bearbeitungszone verbleiben, sind eine der Hauptursachen für Prozessschwankungen. Sie können erneut geschnitten werden, sich zwischen Schneide und Material verkeilen oder den Kühlmittelfluss blockieren. Infolgedessen steigt die Temperatur lokal an und die Schnittkräfte ändern sich. In einer kurzen Serie mag dies nicht auffallen. In einer langen Serienproduktion führt dies jedoch zu einer allmählichen Verschlechterung der Oberflächenqualität, einer Zunahme der Maßabweichungen und einer Verkürzung der Standzeit der Werkzeuge. Einfluss der Kühlbedingungen auf das Verhalten von Werkzeugen und Werkstoffen Eine stabile Kühlung sorgt für vorhersehbare Arbeitsbedingungen der Schneide. Bei unzureichender oder ungleichmäßiger Kühlung arbeitet das Werkzeug bei höheren Temperaturen, was zu erhöhtem Verschleiß, Mikrorissen an den Kanten und Aufbauschneiden führt. Auch das Werkstück reagiert auf Temperaturänderungen. Insbesondere bei Aluminium und legierten Stählen beeinflussen veränderte Kühlbedingungen die Reibung, die Spanbildung und die Oberflächenqualität. Wärmebelastung der Werkzeuge und Wiederholbarkeit der Bearbeitung Ein Werkzeug, das wechselnden Wärmebelastungen ausgesetzt ist, nutzt sich ungleichmäßig ab. Das bedeutet, dass sich selbst bei gleichen Programmparametern die tatsächlichen Schnittbedingungen im Laufe der Zeit ändern. In der Praxis äußert sich dies in Maßabweichungen oder der Notwendigkeit von Korrekturen während der Serie. Konstante Kühlbedingungen ermöglichen es, den Werkzeugverschleiß in einem vorhersehbaren Bereich zu halten und den Werkzeugwechsel kontrolliert zu planen, anstatt erst dann, wenn Mängel auftreten. Materialverformungen aufgrund unsachgemäßer Kühlung Ein Temperaturanstieg im Schneidbereich führt zu einer Ausdehnung des Materials. Nach dem Abkühlen kehrt das Werkstück zu seinen ursprünglichen Abmessungen zurück, was zu geometrischen Fehlern führen kann. Dieses Problem tritt besonders bei dünnwandigen Bauteilen, langen Werkstücken und präzisen Passungen auf. Eine ungleichmäßige Kühlung begünstigt auch die Entstehung von inneren Spannungen, die sich erst nach Abschluss der Bearbeitung oder bei weiteren Arbeitsschritten zeigen können. Spanabfuhr bei der CNC-Bearbeitung als Prozessrisikofaktor Angesammelte Späne können die Schneide zeitweise blockieren, Lastspitzen und vorübergehende Vibrationen verursachen. Jede solche Störung beschleunigt den Verschleiß des Werkzeugs und verringert die Stabilität des gesamten Prozesses, selbst wenn die Parameter im Programm unverändert bleiben. Späne als Ursache für Mikrobeschädigungen der Oberfläche Späne, die sich über die bearbeitete Oberfläche bewegen, wirken wie Schleifmittel. Sie verursachen Kratzer, Grate und lokale Beschädigungen, die in der Endbearbeitung nur schwer zu beseitigen sind. Das Problem verschärft sich bei tiefen Taschen und geschlossenen Räumen. Einfluss der Werkstückgeometrie auf das Verhalten der Späne im Prozess Die Werkstückgeometrie bestimmt in hohem Maße die Art und Weise der Spanabfuhr. Schmale Kanäle, tiefe Taschen oder scharfe Ecken erfordern eine bewusste Auswahl der Kühlstrategie, der Werkzeuge und der Schnittrichtung, um eine Ansammlung von Spänen zu vermeiden. Kühl- und Spansteuerungsstrategien im Kontext der Stabilität der Serienfertigung In der Serienfertigung ist es entscheidend, für jedes Werkstück identische Kühlbedingungen aufrechtzuerhalten. Dies umfasst nicht nur den Druck und die Richtung des Kühlmittels, sondern auch dessen Reinheit und die Stabilität seiner Parameter über die Zeit. Selbst geringfügige Änderungen können zu Qualitätsunterschieden innerhalb derselben Serie führen. Zusammenhang zwischen Kühlstrategie und Prozessvorhersagbarkeit Eine gut gewählte Kühl- und Späneabfuhrstrategie erhöht die Vorhersagbarkeit des Prozesses. Sie erleichtert die Planung von Zykluszeiten, Werkzeugwechseln und Qualitätskontrollen. Dadurch werden Ausfallzeiten und ungeplante Korrekturen reduziert. Zusammenfassung Die Kühlung und Spanabfuhr bei der CNC-Bearbeitung sind entscheidende Faktoren für die Prozessstabilität und Produktqualität. Ihre Bedeutung nimmt mit der Länge der Serie, der Komplexität der Geometrie und den Qualitätsanforderungen zu. Durch die bewusste Gestaltung dieser Elemente lassen sich Schwankungen reduzieren, die Wiederholbarkeit verbessern und die Prozesssicherheit erhöhen. Genau diese Details entscheiden darüber, ob die CNC-Bearbeitung nicht nur beim ersten, sondern auch beim tausendsten Werkstück stabil bleibt.

Zusammenfassung des Jahres 2025 bei SIM Gdynia

Das Jahr 2025 war für uns eine Zeit intensiver Arbeit, wichtiger Entscheidungen und Erfolge, die die Position von SIM Gdynia als vertrauenswürdiger Partner im Bereich der präzisen CNC-Bearbeitung in ganz Europa gestärkt haben. Wir haben neue Projekte realisiert, prestigeträchtige Auszeichnungen erhalten, unseren Maschinenpark erweitert, die lokale Gemeinschaft unterstützt und unsere Kompetenzen in Richtung Sektoren ausgebaut, die für das Land von strategischer Bedeutung sind. Wir laden Sie zu einer kurzen Reise durch die vergangenen Monate ein, um gemeinsam die wichtigsten Ereignisse zu betrachten, die dieses intensive Jahr geprägt haben – und davon gab es wirklich viele. OTIF95-Auszeichnung der KION Group – Bestätigung der Zuverlässigkeit Eines der wichtigsten Ereignisse des Jahres 2025 war die Verleihung des OTIF95 Supplier Performance Award durch die KION Group für die Pünktlichkeit und Vollständigkeit unserer Lieferungen. Diese Auszeichnung ist eine Bestätigung dafür, dass unsere Produktionsprozesse, unsere Logistik und unsere Qualitätsstandards den Erwartungen eines weltweit führenden Unternehmens der Intralogistikbranche entsprechen. Die von uns hergestellten Komponenten unterstützen den Betrieb fortschrittlicher Transport- und Lagersysteme auf der ganzen Welt. Der OTIF95-Preis ist ein Verdienst des gesamten Teams von SIM Gdynia und ein Beweis dafür, dass wir konsequent höchste Lieferzuverlässigkeit gewährleisten. Partnerschaft mit KS Chwaszczyno – wir investieren in junge Sportler Im Jahr 2025 haben wir einen offiziellen Partnerschaftsvertrag mit dem Sportverein Chwaszczyno unterzeichnet. Wir glauben, dass die Stärke der Industrie nicht nur in der Technologie liegt, sondern auch in der Gemeinschaft, in der wir tätig sind. Dies ist für uns eine wichtige Initiative – wir investieren in die Entwicklung von Jugendlichen, Leidenschaft, Disziplin und Werte, die mit der Kultur von SIM Gdynia im Einklang stehen. Messe ITM INDUSTRY EUROPE 2025 – Investitionen und neue Entwicklungsrichtungen Am 4. Juni nahm eine Delegation von SIM Gdynia an der Messe ITM INDUSTRY EUROPE in Posen teil – einer der wichtigsten Veranstaltungen, auf der Trends und Technologien der Industrie 4.0 vorgestellt werden. Während der Messe analysierten wir Lösungen aus den Bereichen Automatisierung, Robotik und fortschrittliche CNC-Technologien und führten eine Reihe von Gesprächen mit Anbietern von Produktionssystemen. Diese Veranstaltung bestätigte, dass wir konsequent den Weg der Digitalisierung, Automatisierung und Entwicklung technologischer Kompetenzen weitergehen werden. Erhalt der Konzession des Ministeriums für Inneres und Verwaltung – ein neues Kapitel für SIMGdynia Am 4. Juli erhielten wir die Konzession des Ministeriums für Inneres und Verwaltung (Nr. B-090/2025) für die Herstellung und den Handel mit Technologien für militärische und polizeiliche Zwecke. Zweiter Forbes-Preis – Bestätigung für eine stabile Entwicklung von Jahr zu Jahr Zum zweiten Mal in Folge wurden wir im Rahmen des Forbes-Forums für Familienunternehmen 2025 unter den ausgezeichneten Unternehmen aufgeführt. Für uns ist dies eine besondere Bestätigung für unser stabiles Wachstum, die konsequente Umsetzung unserer Strategie und die effektive Verbindung von Familientradition und moderner Technologie. Seit 1978 entwickeln wir uns als Familienunternehmen und gehören heute mit über 100 CNC-Maschinen und unserer Spezialisierung auf Bereiche, die höchste Präzision erfordern, zu den vertrauenswürdigsten Zulieferern in der Region. Diese Auszeichnung widmen wir sowohl unserem Team als auch unseren Kunden. Ohne das Vertrauen unserer Partner und die Arbeit unserer gesamten Belegschaft wäre dieser Erfolg nicht möglich gewesen. MSPO 2025 – starke Präsenz im Verteidigungssektor Die Messe MSPO 2025 in Kielce ist die größte Veranstaltung der Verteidigungsbranche in Mittel- und Osteuropa. Die diesjährige Ausgabe war etwas Besonderes, da wir uns zum ersten Mal als Unternehmen mit einer Konzession des Ministeriums für Inneres und Verwaltung für die Herstellung von Militär- und Verteidigungstechnologien präsentierten. Wir danken allen, die unseren Stand besucht haben. Die zahlreichen Gespräche und das Interesse an unserem Angebot haben bestätigt, dass die Kompetenzen von SIM Gdynia den aktuellen Anforderungen des Sicherheits- und Verteidigungssektors entsprechen. Zusammenfassung Das Jahr 2025 war für uns eine anspruchsvolle Zeit, aber vor allem eine Zeit voller Beweise dafür, dass wir konsequent den richtigen Weg eingeschlagen haben. Die gewonnenen Auszeichnungen, der erweiterte Tätigkeitsbereich, die technologischen Investitionen und die neuen Partnerschaften haben unsere Position als stabiles, modernes und für neue Herausforderungen bereitstehendes Unternehmen gestärkt. Wir danken unseren Kunden, Partnern und dem gesamten Team für ihr Vertrauen und den gemeinsam aufgebauten Erfolg. Wir starten mit Energie, Plänen und der Überzeugung, dass die besten Projekte noch vor uns liegen, in das neue Jahr.

Weihnachts- und Neujahrswünsche von SIMGdynia

Das Jahresende ist für die gesamte Fertigungsbranche eine Zeit der Rückschau, der Reflexion und der Planung für die kommenden Monate. Bei SIM Gdynia ist dies der Moment, in dem wir einen Moment innehalten, um all denen unseren Dank auszusprechen, die an unseren Projekten und unserer Entwicklung mitwirken – unseren Kunden, Geschäftspartnern und unserem Team. Anlässlich der bevorstehenden Feiertage und des neuen Jahres möchten wir Ihnen einige Worte des Dankes und unsere besten Wünsche übermitteln. Wünsche für unsere Vertragspartner und Geschäftspartner Wir danken Ihnen für die Zusammenarbeit, das Vertrauen und die gemeinsam realisierten Projekte im vergangenen Jahr. Jeder Auftrag, jede Beratung und jedes Gespräch waren für uns nicht nur eine berufliche Herausforderung, sondern auch eine Bestätigung dafür, dass unsere Arbeit Ihre technologischen und geschäftlichen Ziele wirklich unterstützt. Wir wünschen Ihnen ruhige und besinnliche Feiertage. Möge diese Zeit Ihnen Erholung und die Möglichkeit bieten, Kraft für die bevorstehenden Herausforderungen zu tanken. Für das neue Jahr 2025 wünschen wir Ihnen stabile Projekte, effektive Entscheidungen und Partnerschaften, die Ihren Marktvorteil stärken. Möge jede Phase Ihrer Aktivitäten Zufriedenheit, Sicherheit und messbare Ergebnisse bringen. Wünsche für das SIM-Team in Gdynia Wir danken allen unseren Mitarbeitern für ihre Professionalität, ihr Verantwortungsbewusstsein und ihre tägliche Arbeit, die es uns ermöglicht, selbst die anspruchsvollsten Aufträge zu erfüllen. Ihr Wissen, Ihre Erfahrung und Ihr Engagement bilden die Grundlage für die Qualität, für die wir bekannt sind. Wir wünschen Ihnen ein friedliches und herzliches Weihnachtsfest im Kreise Ihrer Familie. Möge es eine Zeit der Erholung und Regeneration sein. Für das Jahr 2025 wünschen wir Ihnen Gesundheit, Glück und Zufriedenheit bei Ihren täglichen Aufgaben. Möge das kommende Jahr ein Gefühl der Weiterentwicklung und Stabilität mit sich bringen, auf dem Sie weitere berufliche und persönliche Erfolge aufbauen können.

Was ist High Speed Machining (HSM)? Ein Leitfaden für die schnelle CNC-Bearbeitung von Grundauf

Die schnelle CNC-Bearbeitung ist seit einigen Jahren einer der Bereiche, die die Effizienz moderner Produktionsbetriebe am stärksten beeinflussen. Mit der Entwicklung hochdynamischer Maschinen, neuer Werkzeuggeometrien und fortschrittlicher CAM-Systeme entstand ein Ansatz, der als High Speed Machining (HSM) bezeichnet wird. Dabei geht es nicht nur um „schnelleres Arbeiten”. HSM verändert die Art und Weise, wie über die Prozessvorbereitung, die Planung der Werkzeugbelastung und die Führung der Bahnen nachgedacht wird – insbesondere dort, wo kurze Zykluszeiten, Stabilität und hohe Oberflächenqualität gefordert sind. Daher wird es zunehmend zum Standard in Branchen, die mit anspruchsvollen Materialien und komplexen Geometrien arbeiten. Im weiteren Verlauf des Artikels beschreiben wir die wichtigsten Grundsätze von HSM, die Art und Weise, wie der Prozess durchgeführt wird, und die Bereiche, in denen diese Methode die messbarsten Ergebnisse liefert. High Speed Machining – grundlegende Definition Einfach ausgedrückt ist High Speed Machining (HSM) eine Bearbeitungsstrategie, bei der: In vielen industriellen Anwendungen wird HSM als Arbeit mit Spindeldrehzahlen über 10.000 U/min und Schnittgeschwindigkeiten von mehreren hundert bis über 1000 m/min (je nach Material und Werkzeuggeometrie) definiert. Dies ist jedoch keine starre Grenze – entscheidend ist der Ansatz, d. h. eine hohe Dynamik bei einem kleinen, gut kontrollierten Spanquerschnitt. Schnelle CNC-Bearbeitung und konventionelle Bearbeitung Bei der konventionellen Bearbeitung bedeutet eine Steigerung der Produktivität in der Regel einen höheren Anpressdruck – die Schnitttiefe, die Werkzeugbreite und die Schnittkräfte nehmen zu. Dies führt zu einer erhöhten Belastung der Spindel, der Aufspannung und des Werkstücks selbst. Die Temperatur im Schneidbereich steigt und der Span hat einen relativ langen Kontakt mit der Schneide. Bei der für HSM typischen schnellen CNC-Bearbeitung sieht der Prozess anders aus: Dieser Ansatz eignet sich besonders gut für komplexe 3D-Oberflächen in Details wie Formen und Matrizen – in gehärteten Werkstoffen und bei der Bearbeitung von Taschen und Konturen, wo sowohl die Leistung als auch die Oberflächenqualität wichtig sind. Werkzeuge, Halter und Maschinen für HSM High Speed Machining erfordert ein Werkzeug-Aufnahme-Maschine-System, das bei hoher Dynamik und hohen Drehzahlen stabil arbeiten kann. Die wichtigsten Elemente sind: Aufgrund der hohen Dynamik des gesamten Prozesses ist auch die Qualität der Werkstückspannung von großer Bedeutung. Jede Ungenauigkeit im Werkzeug, fehlende Abstützung oder Spiel in der Spannung kann zu Instabilität und einer Verschlechterung der Maßgenauigkeit führen. Anwendungen und Vorteile von High Speed Machining HSM ist besonders beliebt in Branchen, in denen eine Kombination aus komplexer Geometrie, hoher Genauigkeit und schwierigen Materialien gefragt ist: Die wichtigsten Vorteile sind: Einschränkungen und Herausforderungen von HSM High Speed Machining ist keine universelle Lösung für jedes Werkstück und jede Maschine. Zu den wichtigsten Einschränkungen gehören: Bei der Einführung der Hochgeschwindigkeits-CNC-Bearbeitung ist es daher ratsam, die Empfehlungen der Werkzeughersteller zu befolgen und, soweit möglich, Stabilitätsanalysen durchzuführen, die bei der Auswahl des für einen ruhigen Betrieb geeigneten Spindeldrehzahlbereichs helfen. Zusammenfassung High Speed Machining (HSM) ist ein ganzheitlicher Ansatz für die Zerspanung – von der Auswahl der Maschine, der Werkzeuge und Halter über die Strategien für die Werkzeugwege bis hin zur Einstellung der Parameter. Eine gut eingesetzte schnelle CNC-Bearbeitung ermöglicht eine erhebliche Verkürzung der Fertigungszeit, eine Verbesserung der Oberflächenqualität und eine Erhöhung der Prozessstabilität, insbesondere bei anspruchsvollen Werkstoffen und komplexen Geometrien. Voraussetzung für den Erfolg ist jedoch eine bewusste Umsetzung – mit einer Bewertung des Maschinenparks, der Auswahl der richtigen Details und einer systematischen Verbesserung der Parameter auf der Grundlage tatsächlicher Ergebnisse und nicht nur theoretischer Annahmen.

CNC-Bearbeitung dünnwandiger Teile – wie lassen sich Vibrationen und Verformungen begrenzen?

Dünnwandige Gehäuse, Ringe, schlankere Gehäuse – all diese Elemente sehen unscheinbar aus, können aber selbst für erfahrene Hersteller eine echte technologische Herausforderung darstellen. Während ein massives Element stabil bleibt, beginnt eine dünne Wand wie eine Membran zu arbeiten – sie reagiert mit Vibrationen, Verformungen und Verwindungen, wenn sie aus der Halterung genommen wird. Daher erfordert die CNC-Bearbeitung dünnwandiger Teile einen völlig anderen Ansatz als das Standardfräsen oder -drehen. Auf der Grundlage unserer über 45-jährigen Erfahrung in der CNC-Bearbeitung diskutieren wir die wichtigsten Herausforderungen im Zusammenhang mit solchen Geometrien und praktische Methoden zur Begrenzung von Vibrationen und Verformungen – von Bearbeitungsstrategien über die Auswahl der Werkzeuge bis hin zur richtigen Vorbereitung der Befestigung. Wir laden Sie ein, weiterzulesen. Dünnwandige Werkstücke – was bedeutet das in der Praxis? In der Werkstattpraxis werden dünnwandige Werkstücke nicht ausschließlich anhand ihrer Nennwandstärke beurteilt. Viel wichtiger ist das Verhältnis von Wandhöhe zu Wandstärke (H:T), das über die Steifigkeit und das Verhalten des Werkstücks unter Schnittbelastung entscheidet. Je größer dieses Verhältnis ist, desto größer ist die Verformbarkeit. Am einfachsten lässt sich dies am Verhalten während der Bearbeitung erkennen: Dünnwandige Teile sind typisch für Branchen, in denen Konstrukteure eine Gewichtsreduzierung anstreben: Luftfahrt, Energiewirtschaft, Maschinenbau oder Automobilindustrie. Die Entlastung der Bauteile reduziert den Materialverbrauch und die dynamischen Belastungen, erfordert jedoch gleichzeitig eine Bearbeitungstechnologie, die eine ausreichende Steifigkeit und Genauigkeit bei naturgemäß nachgiebigen Bauteilen gewährleisten kann. Aus diesem Grund ist die CNC-Bearbeitung dünnwandiger Bauteile ein Prozess, der an Bauteilen durchgeführt wird, die konstruktiv nicht steif sein sollen – und genau darin liegt die größte technologische Herausforderung. Woher kommen genau die Schwingungen und Verformungen? Bei dünnwandigen Bauteilen ist nicht nur die geringe Steifigkeit entscheidend, sondern auch die Art und Weise, wie das Material auf wechselnde Belastungen während der Zerspanung reagiert. In der Praxis überlagern sich drei Phänomene, die das Verhalten des Werkstücks während der Bearbeitung völlig verändern können. Wenn wir dazu noch die während der Grobbearbeitung entstandenen Spannungen, den Einfluss der Temperatur und die durch die Befestigung bedingten Einschränkungen hinzufügen, ist es leicht zu verstehen, warum dünnwandige Teile so anfällig für geometrische Veränderungen sind. Befestigung – die Grundlage für die CNC-Bearbeitung dünnwandiger Teile Ohne die richtige Werkzeugausstattung können selbst die besten Schnittparameter keinen stabilen Prozess gewährleisten. Dünnwandige Werkstücke erfordern eine vollständige, gleichmäßige Abstützung – punktuelle Klemmungen oder das Greifen an einer einzigen Stelle können größere Verformungen verursachen als die Bearbeitung selbst. Typische Ansätze für die Befestigung sind: Hinzu kommt die Frage des Werkzeugs – Verkürzung der Ausladung, Verwendung starrer Halterungen und Beseitigung von Spiel. Das gesamte System „Vorrichtung + Halterung + Werkzeug” muss wie ein einziger, möglichst starrer Block funktionieren. Zerspanungsstrategien – leichter, häufiger, mit Kontrolle der Aufmaße Bei der CNC-Bearbeitung dünnwandiger Teile führen aggressive, tiefe Übergänge fast immer zu Vibrationen und Geometrieverlusten. Deutlich bessere Ergebnisse erzielt man mit einem Ansatz, der auf einer kontrollierten, mehrstufigen Bearbeitung mit begrenzter Wandbelastung basiert. In der Praxis empfiehlt sich Folgendes: Das Ziel ist nicht das schnelle „Abtragen von Material”, sondern die konsequente Kontrolle der Verformungen in jeder Phase. Schnittparameter und Werkzeuge – wie lassen sich die Schnittkräfte reduzieren? Bei dünnwandigen Bauteilen ist es entscheidend, die seitlichen Kräfte zu begrenzen, die direkt zu Verformungen führen. Dies kann auf mehreren Ebenen erreicht werden: Schnittparameter Anstelle eines einzigen tiefen Durchgangs werden mehrere flachere Durchgänge mit geringerer Schnittbreite verwendet. In einigen Fällen ist es besser, mit höheren Drehzahlen und einem geringeren Vorschub pro Zahn zu arbeiten, um instabile Bereiche zu umgehen. Werkzeuggeometrie Scharfe Werkzeuge mit positivem Spanwinkel („Soft Cutting“) erzeugen geringere Kräfte als Geometrien, die für aggressives Abtragen ausgelegt sind. Fräser mit variabler Zahnteilung oder Anti-Chatter-Geometrie tragen zur Dämpfung von Vibrationen bei. Werkzeughalter Hydraulische und thermisch schrumpfbare Halter sowie vibrationsdämpfende Systeme können die Stabilität bei größeren Auskragungen erheblich verbessern. In der Praxis sind sie oft die kostengünstigere Wahl als langwierige Versuche, den Prozess mit einem Standardhalter zu stabilisieren. Zusammenfassung – 5 Regeln für die CNC-Bearbeitung dünnwandiger Werkstücke Zur besseren Übersicht haben wir die wichtigsten Erkenntnisse in einer kurzen Checkliste zusammengefasst: In vielen Fällen ist ein gewisses Maß an Verformung nach dem Lösen der Befestigung unvermeidlich. Es ist entscheidend, dieses Phänomen vorherzusehen und es im Bearbeitungsplan zu berücksichtigen, anstatt Fehler erst bei der Endkontrolle zu korrigieren.

Drehplatten in der CNC-Bearbeitung – Bezeichnungen, Arten und praktische Anwendung

Drehplatten sind eines der Schlüsselelemente im CNC-Bearbeitungsprozess. Von ihrer Auswahl hängen die Prozessstabilität, die Standzeit des Werkzeugs, die Oberflächenqualität und die Einhaltung der erforderlichen Toleranzen ab. Auf den Verpackungen der Platten (die in der Regel in Mehrfachpackungen geliefert werden) geben die Hersteller Informationen über den Verwendungszweck des Materials und die empfohlenen Schnittparameter an. Die richtige Interpretation dieser Kennzeichnungen ist die Grundlage für die richtige Technologie. In diesem Artikel besprechen wir die auf Drehmaschinen verwendeten Wendeschneidplatten: zum Schruppen, Schlichten, Gewindeschneiden, Nuten und Stechen. Zunächst möchten wir betonen, dass es sich lohnt, die detaillierten Katalogdaten jedes Mal bei den Werkzeugherstellern zu überprüfen. Materialkennzeichnungen der Wendeschneidplatten – Gruppen P, M, K, N, S, H Die Hersteller von Drehwendeschneidplatten klassifizieren die Materialien nach einem einheitlichen System: Jede Plattensorte hat eine bestimmte Karbidzusammensetzung, Beschichtung und Geometrie, die für die jeweilige Gruppe geeignet ist. Beispielsweise werden Platten für Edelstahl (M) für duktile, zu Zersetzung neigende Werkstoffe entwickelt, während die S- und H-Sorten hohen Temperaturen und starker Abnutzung standhalten müssen. Eine Geometrie, verschiedene Materialien – wo liegen die Grenzen? In der Produktionspraxis kann eine Formplatte in verschiedenen Sorten hergestellt werden, die für unterschiedliche Materialien bestimmt sind. Oft werden Kompromisslösungen verwendet: Entscheidend ist daher die Unterscheidung: Die Geometrie (Form der Wendeschneidplatte) kann gleich sein, aber die Sorte muss auf das zu bearbeitende Material und die Bearbeitungsbedingungen abgestimmt sein. Wendeschneidplatten für die Schruppbearbeitung Das Schruppen erfordert Platten mit hoher Kantenfestigkeit und der Möglichkeit, mit größeren Vorschüben zu arbeiten. In dieser Gruppe lassen sich unter anderem WNMG, CNMG und DNMG unterscheiden. WNMG Die in MWLNL/R-Halterungen verwendeten Platten sind meist mit Eckenradien von 0,4 / 0,8 / 1,2 mm erhältlich. In der Praxis wird meist ein Radius von 0,8 mm verwendet, seltener 1,2 mm. Eine typische Größe ist z. B. 0804. Das Werkzeug ist die grundlegende Lösung für das Schruppen kleiner und mittlerer Werkstücke. CNMG Die Halter DCLNL/R sind für größere Werkstücke vorgesehen. Sie werden mit Platten der Größen 12 und 16 mit Radien wie bei WNMG verwendet. Die Konstruktion sorgt für eine höhere Steifigkeit des Systems bei größeren Durchmessern und Auskragungen. DNMG Die DNMG-Wendeschneidplatten (z. B. 1506) mit Radien von 0,4 und 0,8 mm sind die klassische Lösung für die Grob- und Halbschruppbearbeitung einer Vielzahl von Werkstoffen. Sie verbinden gute Zähigkeit mit der Möglichkeit der Konturformung. Wendeschneidplatten für die Schlichtbearbeitung Die Schlichtbearbeitung erfordert Wendeschneidplatten mit kleineren Eckenradien und einer stabilen, vorhersehbaren Leistung, um die Zielabmessungen und die gewünschte Rauheit zu erreichen. DCMT Die Platten sind in kleiner und großer Ausführung mit Radien von 0,2 / 0,4 / 0,8 mm (0,8 – bei größeren Varianten) erhältlich. Sie werden für halbfertige und fertige Übergänge verwendet. TNMG Fertigbearbeitungsplatten mit Radien von 0,2 / 0,4 / 0,8 mm. Werden zum „Führen” der Abmessung innerhalb der Toleranz verwendet. Nach jedem Plattenwechsel ist eine Abmessungskontrolle (z. B. mit einem Transameter) und gegebenenfalls eine Korrektur des Werkzeugs in der Steuerung erforderlich. CCMT-Rautenplatten Erhältlich in kleinen und großen Ausführungen mit Radien von 0,2 / 0,4 / 0,8 mm. Werden zum Schlichten von zylindrischen Oberflächen, Stirnflächen und Konturen verwendet, insbesondere bei eingeschränktem Zugang. VBMT Wendeplatten mit ähnlicher Anwendung wie TNMG. Es sind vierkantige (0,4 / 0,8 mm) und einseitige (0,2 / 0,4 / 0,8 mm) Ausführungen erhältlich. Sie werden dort eingesetzt, wo die Geometrie des SVJ-Halteelements einen besseren Zugang zur bearbeiteten Oberfläche ermöglicht. Gewindeplatten Gewindeplatten werden in Lösungen für Innengewinde (IR/IL) und Außengewinde (ER/EL) in Trapez-, metrischen, Zoll- und anderen Profilen unterteilt. Schneidplatten für Nuten, Kanäle und Trennschnitte Kanalschneidplatten Schneidwerkzeuge Wendeschneidplatten mit Breiten von 0,5 bis 3,0 mm, die hauptsächlich auf Stangendrehmaschinen zum Abschneiden von Werkstücken verwendet werden. Anwendung in der Praxis – einige Regeln In der technologischen Praxis können folgende Regeln angewendet werden: Anwendungsbereich Eigenschaften und Auswahlkriterien Grobdrehen Wird als Grundwerkzeug für die Bearbeitung mit hohem Materialabtrag verwendet. Der am häufigsten gewählte Radius beträgt 0,8/1,2 mm. Die Auswahl der Schneidplattenart hängt vom Material und der erforderlichen Leistung ab. Feindrehen Wird verwendet, um die Abmessungen und die Oberflächenqualität innerhalb der Toleranzen zu erreichen. Nach jedem Wechsel der Schneidplatte ist eine Überprüfung der Abmessungen und gegebenenfalls eine Korrektur der Einstellungen erforderlich. Gewindedrehen Die Auswahl der Wendeschneidplatte erfolgt individuell auf der Grundlage des Gewindeprofils und der Anforderungen aus der Zeichnung. Es gibt keine universellen Lösungen – jede Geometrie erfordert das richtige Werkzeug. Nuten und Stechen Die Auswahl hängt von der Breite und Tiefe der Nut sowie vom Material des Werkstücks ab. Die Auswahl der Drehplatte sollte sowohl auf den Katalogdaten des Herstellers als auch auf der Erfahrung des Technologie- und Produktionsteams basieren. Die Kombination dieser beiden Wissensquellen ermöglicht einen stabilen, wiederholbaren CNC-Bearbeitungsprozess und eine optimale Nutzung der Werkzeuge.

Von der Dokumentation bis zur stabilen Produktion – die Arbeit eines Technologen bei SIM Gdynia

In der modernen CNC-Bearbeitung wird viel über Bediener, Einrichter oder Qualitätskontrolle gesprochen, aber es ist der Technologe, der für die Grundlage des gesamten Prozesses verantwortlich ist. Er definiert die Art und Weise der Fertigung des Werkstücks, wählt die Werkzeuge aus, legt die Reihenfolge der Arbeitsschritte fest und erstellt das Programm, das später von der Maschine ausgeführt wird. Von seinen Entscheidungen hängen die Wiederholbarkeit, Sicherheit und Effizienz der Produktion ab. Bei SIM Gdynia ist die Rolle des Technologen eindeutig: Er muss die Anforderungen aus der Zeichnung des Kunden in einen Prozess umsetzen, der in der Serie stabil, langfristig aufrechterhaltbar und mit den Qualitätsanforderungen vereinbar ist. Im Folgenden stellen wir Ihnen vor, wie dies in der Praxis aussieht, genau so, wie wir es täglich umsetzen. Von der Anfrage bis zum Technologiekonzept Der Prozess beginnt in der Vertriebsabteilung, die eine Anfrage zusammen mit einer technischen Zeichnung oder einem 3D-Modell des neuen Teils erhält. Bevor eine Machbarkeitserklärung abgegeben wird, geht die Dokumentation an den Technologen. Dieser beurteilt, ob das betreffende Teil unter den vorgesehenen Produktionsbedingungen hergestellt werden kann. Der Technologe analysiert das Material, die Toleranzen, die geometrischen Anforderungen und den Komplexitätsgrad des Teils. Er prüft die Anzahl der erforderlichen Arbeitsschritte, die Verfügbarkeit von Maschinen und Werkzeugen, die Notwendigkeit der Anschaffung zusätzlicher Ausrüstung und die Möglichkeit, die wirtschaftlich vertretbaren Zykluszeiten einzuhalten. Auf dieser Grundlage entsteht ein vorläufiges Technologiekonzept: die Reihenfolge der Arbeitsschritte, die Auswahl der Maschinen, Werkzeuge und Vorrichtungen sowie die geschätzte Bearbeitungszeit. Dieses Dokument bildet die Grundlage für die Erstellung eines Kostenvoranschlags, den der Verkäufer dem Kunden als Angebot für die Herstellung eines neuen Teils vorlegt. Arbeitsplan – von der Säge bis zur Fräsmaschine Wenn aus der Anfrage ein echter Auftrag wird, erstellt der Technologe einen detaillierten Arbeitsplan. In dieser Phase legt er fest, in wie vielen Schritten das Teil hergestellt wird und welche Maschinen dafür eingesetzt werden. Bei SIM Gdynia verwenden wir eine interne Abkürzung, die die Abfolge der Prozesse angibt, zum Beispiel P–T–T–C, wobei P für die Materialvorbereitung, T für die Drehbearbeitung und C für die Fräsbearbeitung steht. Entscheidend ist, die Arbeitsgänge so anzuordnen, dass der gesamte Prozess stabil und wirtschaftlich ist. Der Technologe analysiert die Bearbeitungsdatenbanken, reduziert die Anzahl der Umrüstungen und vermeidet unnötige Bewegungen des Werkstücks zwischen den Arbeitsstationen. Erst nachdem ein logischer und umsetzbarer Plan festgelegt wurde, kann man zur nächsten Phase übergehen, nämlich der Vorbereitung der Programme für die CNC-Maschinen. Programmierung und Werkzeugauswahl Die Vorbereitung von CNC-Programmen ist eine der wichtigsten Aufgaben eines Technologen. Auf der Grundlage eines 3D-Modells, der technischen Dokumentation und der zuvor festgelegten Technologie werden Werkzeugwege erstellt und damit auch die Auswahl der Vorschübe, Drehzahlen und Bearbeitungsstrategien. Das Ziel ist es, einen Prozess zu schaffen, der stabil, effizient und in Serie wiederholbar ist. Wenn für die Fertigung eines Teils Werkzeuge erforderlich sind, die nicht zur Standardausstattung gehören, legt der Technologe deren Spezifikationen fest und gibt den Auftrag zum Kauf. Dies gilt sowohl für Spezialwerkzeuge als auch für die laufende Ergänzung des Grundsortiments, das für die Produktion benötigt wird. Auf diese Weise verfügt die Maschine über eine vollständige Ausstattung, bevor ein neuer Auftrag eingeht. Nach der Vorbereitung der Programme übermittelt der Technologe Informationen über die Zykluszeit, die Art der Werkzeuge und die konkrete Maschine, auf der der Prozess durchgeführt werden soll, an die Planungsabteilung. Auf dieser Grundlage wird das Teil in den Zeitplan aufgenommen und zur Bearbeitung weitergeleitet. Produktionsstart – Einstellung, Kontrolle, Stabilisierung Wenn das Teil auf die angegebene Maschine gelangt, gibt der Technologe das Programm ein und überwacht die Einstellung des Prozesses. Diese Phase umfasst die Auswahl der Basen, das Nullstellen der Werkzeuge und die Überprüfung der Übereinstimmung der Vorgaben mit der Dokumentation. Die ersten Teile werden immer als Testphase betrachtet, in der Messungen durchgeführt und kleine Korrekturen vorgenommen werden. Einstellung der ersten Teile Der Bediener und der Technologe beobachten gemeinsam das Verhalten der Werkzeuge, die Oberflächenqualität und die Maßhaltigkeit. Wenn eine Anpassung der Parameter oder geringfügige Änderungen der Bahn erforderlich sind, werden diese in dieser Phase vorgenommen. Übergang zur Serienproduktion Wenn der Prozess stabil ist und die Messergebnisse wiederholbar sind, geht der Auftrag in den Serienmodus über. Trotzdem bleibt der Technologe in Bereitschaft, um Unterstützung zu leisten, da die Bearbeitungsbedingungen während der Ausführung der Charge möglicherweise angepasst werden müssen. Werkzeuge – wenn die Standardbefestigung nicht ausreicht Viele Teile, insbesondere Schmiedeteile, Gussteile oder Teile mit unregelmäßigen Formen, erfordern individuelle Befestigungslösungen. Standard-Schraubstöcke oder Backen gewährleisten weder Stabilität noch Zugang zu den Werkzeugen, weshalb die Vorbereitung spezieller Werkzeuge erforderlich ist. Entwurf der Werkzeuge Bei SIM Gdynia ist ein ausgewiesener Technologe für den Entwurf der Werkzeuge zuständig. Seine Aufgabe ist es, die Befestigung so vorzubereiten, dass sie: Bearbeitung auf dem Werkzeug Erst nach der Fertigstellung und Überprüfung des Werkzeugs ist es möglich, komplexe Teile, die nicht auf herkömmliche Weise befestigt werden können, sicher zu bearbeiten. Änderungen an der Zeichnung und Aktualisierung der Technologie Im Laufe der Zusammenarbeit mit Kunden kommt es häufig zu Änderungen an den Werkstücken: Änderungen an Fasen, Durchmessern, Toleranzen oder zusätzlichen Merkmalen. Jede solche Aktualisierung erfordert eine Überprüfung der gesamten Technologie. Reaktion des Technologen auf Änderungen Der Technologe analysiert die neuen Unterlagen, aktualisiert die CNC-Programme und nimmt Korrekturen an den Prozesskarten vor. Manchmal dauert dies nur einen Moment, manchmal muss das gesamte Bearbeitungskonzept überarbeitet werden. Die besten Programmversionen Parallel dazu optimieren die Bediener und Meister die Programme bereits an der Maschine und passen sie an die Arbeitsbedingungen des jeweiligen Arbeitsplatzes an. Wenn das Programm vollständige Stabilität und eine optimale Zykluszeit erreicht hat, speichert der Technologe es als Referenzversion, um die vollständige Wiederholbarkeit in den folgenden Serien zu gewährleisten. Der Technologe als Bindeglied zwischen Büro und Fertigung Die Rolle des Technologen verbindet die Ingenieursarbeit mit der Produktionspraxis. Einerseits analysiert er die Dokumentation, Toleranzen und Kundenanforderungen, andererseits kennt er die Maschinen, Werkzeuge und realen Einschränkungen des Prozesses. Eine Schlüsselrolle in der Organisation Bei SIM Gdynia arbeitet der Technologe mit der Vertriebsabteilung, der Produktion und der Qualitätskontrolle zusammen. Von seiner Entscheidung hängt es ab, ob das Teil in einer stabilen Serie hergestellt werden kann und der Prozess sowohl die Konstruktions- als auch die Produktionsanforderungen erfüllt. Dadurch kann

Präzise Bearbeitung von Bohrungen in der CNC-Bearbeitung – Bohren, Aufbohren und Ausdrehen in der Praxis

In der CNC-Bearbeitung sind Bohrvorgänge einer der Bereiche, die eine sehr hohe Wiederholgenauigkeit und Kontrolle erfordern. Diese Prozesse vereinen Anforderungen hinsichtlich Maßgenauigkeit, Werkzeugstabilität und der richtigen Planung der Arbeitsabfolge. Nur durch deren korrekte Kombination lässt sich eine Bohrung mit den im Entwurf festgelegten Parametern erzielen. Bei SIM Gdynia führen wir täglich die Bearbeitung von Bohrungen in Stahl, Gusseisen und Aluminiumlegierungen durch – sowohl bei Prototypen als auch in der Serienfertigung. Jedes dieser Materialien erfordert einen anderen Ansatz, und die Wahl zwischen Bohren, Aufbohren und Ausdrehen hängt immer von den Besonderheiten des Werkstücks und der erwarteten Genauigkeit ab. Im weiteren Verlauf des Artikels erläutern wir, wie die Bearbeitung von Bohrungen in der CNC-Fertigung in der Praxis geplant und durchgeführt wird und welche Techniken wir anwenden, um die Abmessungen, die Achsenausrichtung und die Oberflächenqualität auf dem erforderlichen Niveau zu halten. Warum sind Bohrungen bei der CNC-Bearbeitung so wichtig? Bohrungen sind ein Element, das die Funktion vom Entwurf auf das reale Teil überträgt. In typischen Maschinenkomponenten dienen sie zu folgenden Zwecken: Aus diesem Grund endet die CNC-Bearbeitung von Bohrungen selten mit dem Bohren allein. Bohren, Aufbohren, Reiben – was ist wofür zuständig? Vereinfacht gesagt kann man sagen, dass: Das Bohren gewährleistet eine für die meisten Montagebohrungen ausreichende Genauigkeit. Wenn präzise Passungen erforderlich sind, wird der Prozess um weitere Schritte erweitert: Nach dem Bohren wird die Bohrung zum Korrigieren der Richtung aufgebohrt und die endgültige Abmessung durch Aufbohren erreicht. Das Aufbohren ist besonders wichtig, wenn mehrere Bohrungen ihre gegenseitige Geometrie beibehalten müssen oder wenn die Bohrung eine Positionierungsfunktion hat – es ermöglicht die Beseitigung von Fehlern, die beim Bohren entstanden sind, und bereitet die Bohrung für eine präzise Endbearbeitung vor. Aufbohren – ein stabiler Weg zu präzisen Abmessungen Für ein effektives Aufbohren muss nach dem Bohren ein ausreichender Aufmaßbereich verbleiben. Ein zu geringer Aufmaßbereich verhindert das Zerspanen, ein zu großer verursacht Vibrationen und verschlechtert die Oberflächenqualität. Der richtige Wert hängt vom Durchmesser und vom Material ab und wird daher gemäß den Empfehlungen des Werkzeugherstellers ausgewählt. Die Arbeitsparameter des Reibahle unterscheiden sich vom Bohren. Die Drehzahl ist niedriger und der Vorschub größer, was die Gleichmäßigkeit der Oberfläche und die Stabilität des Prozesses verbessert. Bei tiefen Bohrungen oder schwer zu bearbeitenden Werkstoffen werden Reibahlen mit Innenkühlung verwendet, die eine bessere Wärmeableitung und eine längere Lebensdauer des Werkzeugs gewährleisten. Reiben – präzise Korrektur der Geometrie Das Reiben wird dort eingesetzt, wo das Bohren allein keine Achsenrichtigkeit oder korrekte Geometrie der Bohrung garantiert. Es ermöglicht die Korrektur der Bohrungsbahn und die Vorbereitung für die weitere Endbearbeitung. Wir verwenden sie unter anderem für Lagerbuchsen, Axialbohrungen und Systeme, in denen mehrere Bohrungen eine genaue Position zueinander einhalten müssen. Ausdrehköpfe ermöglichen eine präzise Einstellung des Durchmessers, was die Einhaltung der Toleranzen auch bei anspruchsvolleren Anwendungen erleichtert. Passungen und Toleranzen – wie man ISO-Passungen mit den Realitäten der CNC-Bearbeitung verbindet Das ISO-Passungssystem mit Basis auf der Bohrung (z. B. H7, H8) ist Standard bei der Konstruktion von Maschinenelementen. Bei Durchmessern von 10 bis 50 mm beträgt die Toleranz H7 in der Regel einige bis mehrere Mikrometer – ein Wert, der durch Bohren allein nicht wiederholbar erreicht werden kann. Bei SIM Gdynia wenden wir eine einfache Regel an: Wenn eine Bohrung eine kritische Passung hat, planen wir grundsätzlich einen zusätzlichen Aufbohr- oder Ausdrehvorgang ein. Dadurch kann der Konstrukteur sicher sein, dass seine Passung im realen Detail umgesetzt wird, und wir können sicher sein, dass der CNC-Bearbeitungsprozess stabil und vorhersehbar ist. Zusammenfassung Die präzise Bearbeitung von Bohrungen erfordert eine gut geplante Reihenfolge der Arbeitsschritte und eine bewusste Auswahl der Werkzeuge. In der Praxis sind die Qualität des ersten Durchgangs, die Kontrolle der Geometrie in der Aufbohrphase und die durch das Aufbohren erzielte Wiederholbarkeit der Abmessungen von größter Bedeutung. Am häufigsten analysieren wir: Bei SIM Gdynia verbinden wir diese Elemente zu einem einheitlichen technologischen Prozess, wodurch wir sowohl die Abmessungen als auch die Geometrie der Bohrungen innerhalb der erforderlichen Toleranzen halten können – unabhängig vom Material, der Serie oder der Komplexität der Komponente.