Drehplatten in der CNC-Bearbeitung – Bezeichnungen, Arten und praktische Anwendung

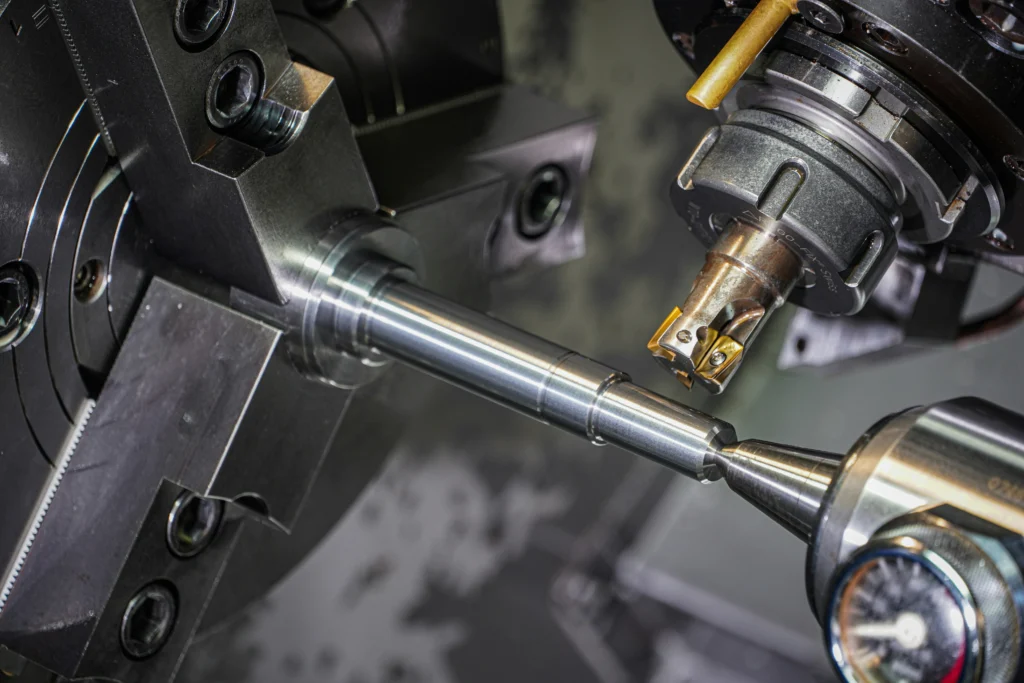

Drehplatten sind eines der Schlüsselelemente im CNC-Bearbeitungsprozess. Von ihrer Auswahl hängen die Prozessstabilität, die Standzeit des Werkzeugs, die Oberflächenqualität und die Einhaltung der erforderlichen Toleranzen ab. Auf den Verpackungen der Platten (die in der Regel in Mehrfachpackungen geliefert werden) geben die Hersteller Informationen über den Verwendungszweck des Materials und die empfohlenen Schnittparameter an. Die richtige Interpretation dieser Kennzeichnungen ist die Grundlage für die richtige Technologie. In diesem Artikel besprechen wir die auf Drehmaschinen verwendeten Wendeschneidplatten: zum Schruppen, Schlichten, Gewindeschneiden, Nuten und Stechen. Zunächst möchten wir betonen, dass es sich lohnt, die detaillierten Katalogdaten jedes Mal bei den Werkzeugherstellern zu überprüfen. Materialkennzeichnungen der Wendeschneidplatten – Gruppen P, M, K, N, S, H Die Hersteller von Drehwendeschneidplatten klassifizieren die Materialien nach einem einheitlichen System: Jede Plattensorte hat eine bestimmte Karbidzusammensetzung, Beschichtung und Geometrie, die für die jeweilige Gruppe geeignet ist. Beispielsweise werden Platten für Edelstahl (M) für duktile, zu Zersetzung neigende Werkstoffe entwickelt, während die S- und H-Sorten hohen Temperaturen und starker Abnutzung standhalten müssen. Eine Geometrie, verschiedene Materialien – wo liegen die Grenzen? In der Produktionspraxis kann eine Formplatte in verschiedenen Sorten hergestellt werden, die für unterschiedliche Materialien bestimmt sind. Oft werden Kompromisslösungen verwendet: Entscheidend ist daher die Unterscheidung: Die Geometrie (Form der Wendeschneidplatte) kann gleich sein, aber die Sorte muss auf das zu bearbeitende Material und die Bearbeitungsbedingungen abgestimmt sein. Wendeschneidplatten für die Schruppbearbeitung Das Schruppen erfordert Platten mit hoher Kantenfestigkeit und der Möglichkeit, mit größeren Vorschüben zu arbeiten. In dieser Gruppe lassen sich unter anderem WNMG, CNMG und DNMG unterscheiden. WNMG Die in MWLNL/R-Halterungen verwendeten Platten sind meist mit Eckenradien von 0,4 / 0,8 / 1,2 mm erhältlich. In der Praxis wird meist ein Radius von 0,8 mm verwendet, seltener 1,2 mm. Eine typische Größe ist z. B. 0804. Das Werkzeug ist die grundlegende Lösung für das Schruppen kleiner und mittlerer Werkstücke. CNMG Die Halter DCLNL/R sind für größere Werkstücke vorgesehen. Sie werden mit Platten der Größen 12 und 16 mit Radien wie bei WNMG verwendet. Die Konstruktion sorgt für eine höhere Steifigkeit des Systems bei größeren Durchmessern und Auskragungen. DNMG Die DNMG-Wendeschneidplatten (z. B. 1506) mit Radien von 0,4 und 0,8 mm sind die klassische Lösung für die Grob- und Halbschruppbearbeitung einer Vielzahl von Werkstoffen. Sie verbinden gute Zähigkeit mit der Möglichkeit der Konturformung. Wendeschneidplatten für die Schlichtbearbeitung Die Schlichtbearbeitung erfordert Wendeschneidplatten mit kleineren Eckenradien und einer stabilen, vorhersehbaren Leistung, um die Zielabmessungen und die gewünschte Rauheit zu erreichen. DCMT Die Platten sind in kleiner und großer Ausführung mit Radien von 0,2 / 0,4 / 0,8 mm (0,8 – bei größeren Varianten) erhältlich. Sie werden für halbfertige und fertige Übergänge verwendet. TNMG Fertigbearbeitungsplatten mit Radien von 0,2 / 0,4 / 0,8 mm. Werden zum „Führen” der Abmessung innerhalb der Toleranz verwendet. Nach jedem Plattenwechsel ist eine Abmessungskontrolle (z. B. mit einem Transameter) und gegebenenfalls eine Korrektur des Werkzeugs in der Steuerung erforderlich. CCMT-Rautenplatten Erhältlich in kleinen und großen Ausführungen mit Radien von 0,2 / 0,4 / 0,8 mm. Werden zum Schlichten von zylindrischen Oberflächen, Stirnflächen und Konturen verwendet, insbesondere bei eingeschränktem Zugang. VBMT Wendeplatten mit ähnlicher Anwendung wie TNMG. Es sind vierkantige (0,4 / 0,8 mm) und einseitige (0,2 / 0,4 / 0,8 mm) Ausführungen erhältlich. Sie werden dort eingesetzt, wo die Geometrie des SVJ-Halteelements einen besseren Zugang zur bearbeiteten Oberfläche ermöglicht. Gewindeplatten Gewindeplatten werden in Lösungen für Innengewinde (IR/IL) und Außengewinde (ER/EL) in Trapez-, metrischen, Zoll- und anderen Profilen unterteilt. Schneidplatten für Nuten, Kanäle und Trennschnitte Kanalschneidplatten Schneidwerkzeuge Wendeschneidplatten mit Breiten von 0,5 bis 3,0 mm, die hauptsächlich auf Stangendrehmaschinen zum Abschneiden von Werkstücken verwendet werden. Anwendung in der Praxis – einige Regeln In der technologischen Praxis können folgende Regeln angewendet werden: Anwendungsbereich Eigenschaften und Auswahlkriterien Grobdrehen Wird als Grundwerkzeug für die Bearbeitung mit hohem Materialabtrag verwendet. Der am häufigsten gewählte Radius beträgt 0,8/1,2 mm. Die Auswahl der Schneidplattenart hängt vom Material und der erforderlichen Leistung ab. Feindrehen Wird verwendet, um die Abmessungen und die Oberflächenqualität innerhalb der Toleranzen zu erreichen. Nach jedem Wechsel der Schneidplatte ist eine Überprüfung der Abmessungen und gegebenenfalls eine Korrektur der Einstellungen erforderlich. Gewindedrehen Die Auswahl der Wendeschneidplatte erfolgt individuell auf der Grundlage des Gewindeprofils und der Anforderungen aus der Zeichnung. Es gibt keine universellen Lösungen – jede Geometrie erfordert das richtige Werkzeug. Nuten und Stechen Die Auswahl hängt von der Breite und Tiefe der Nut sowie vom Material des Werkstücks ab. Die Auswahl der Drehplatte sollte sowohl auf den Katalogdaten des Herstellers als auch auf der Erfahrung des Technologie- und Produktionsteams basieren. Die Kombination dieser beiden Wissensquellen ermöglicht einen stabilen, wiederholbaren CNC-Bearbeitungsprozess und eine optimale Nutzung der Werkzeuge.

Von der Dokumentation bis zur stabilen Produktion – die Arbeit eines Technologen bei SIM Gdynia

In der modernen CNC-Bearbeitung wird viel über Bediener, Einrichter oder Qualitätskontrolle gesprochen, aber es ist der Technologe, der für die Grundlage des gesamten Prozesses verantwortlich ist. Er definiert die Art und Weise der Fertigung des Werkstücks, wählt die Werkzeuge aus, legt die Reihenfolge der Arbeitsschritte fest und erstellt das Programm, das später von der Maschine ausgeführt wird. Von seinen Entscheidungen hängen die Wiederholbarkeit, Sicherheit und Effizienz der Produktion ab. Bei SIM Gdynia ist die Rolle des Technologen eindeutig: Er muss die Anforderungen aus der Zeichnung des Kunden in einen Prozess umsetzen, der in der Serie stabil, langfristig aufrechterhaltbar und mit den Qualitätsanforderungen vereinbar ist. Im Folgenden stellen wir Ihnen vor, wie dies in der Praxis aussieht, genau so, wie wir es täglich umsetzen. Von der Anfrage bis zum Technologiekonzept Der Prozess beginnt in der Vertriebsabteilung, die eine Anfrage zusammen mit einer technischen Zeichnung oder einem 3D-Modell des neuen Teils erhält. Bevor eine Machbarkeitserklärung abgegeben wird, geht die Dokumentation an den Technologen. Dieser beurteilt, ob das betreffende Teil unter den vorgesehenen Produktionsbedingungen hergestellt werden kann. Der Technologe analysiert das Material, die Toleranzen, die geometrischen Anforderungen und den Komplexitätsgrad des Teils. Er prüft die Anzahl der erforderlichen Arbeitsschritte, die Verfügbarkeit von Maschinen und Werkzeugen, die Notwendigkeit der Anschaffung zusätzlicher Ausrüstung und die Möglichkeit, die wirtschaftlich vertretbaren Zykluszeiten einzuhalten. Auf dieser Grundlage entsteht ein vorläufiges Technologiekonzept: die Reihenfolge der Arbeitsschritte, die Auswahl der Maschinen, Werkzeuge und Vorrichtungen sowie die geschätzte Bearbeitungszeit. Dieses Dokument bildet die Grundlage für die Erstellung eines Kostenvoranschlags, den der Verkäufer dem Kunden als Angebot für die Herstellung eines neuen Teils vorlegt. Arbeitsplan – von der Säge bis zur Fräsmaschine Wenn aus der Anfrage ein echter Auftrag wird, erstellt der Technologe einen detaillierten Arbeitsplan. In dieser Phase legt er fest, in wie vielen Schritten das Teil hergestellt wird und welche Maschinen dafür eingesetzt werden. Bei SIM Gdynia verwenden wir eine interne Abkürzung, die die Abfolge der Prozesse angibt, zum Beispiel P–T–T–C, wobei P für die Materialvorbereitung, T für die Drehbearbeitung und C für die Fräsbearbeitung steht. Entscheidend ist, die Arbeitsgänge so anzuordnen, dass der gesamte Prozess stabil und wirtschaftlich ist. Der Technologe analysiert die Bearbeitungsdatenbanken, reduziert die Anzahl der Umrüstungen und vermeidet unnötige Bewegungen des Werkstücks zwischen den Arbeitsstationen. Erst nachdem ein logischer und umsetzbarer Plan festgelegt wurde, kann man zur nächsten Phase übergehen, nämlich der Vorbereitung der Programme für die CNC-Maschinen. Programmierung und Werkzeugauswahl Die Vorbereitung von CNC-Programmen ist eine der wichtigsten Aufgaben eines Technologen. Auf der Grundlage eines 3D-Modells, der technischen Dokumentation und der zuvor festgelegten Technologie werden Werkzeugwege erstellt und damit auch die Auswahl der Vorschübe, Drehzahlen und Bearbeitungsstrategien. Das Ziel ist es, einen Prozess zu schaffen, der stabil, effizient und in Serie wiederholbar ist. Wenn für die Fertigung eines Teils Werkzeuge erforderlich sind, die nicht zur Standardausstattung gehören, legt der Technologe deren Spezifikationen fest und gibt den Auftrag zum Kauf. Dies gilt sowohl für Spezialwerkzeuge als auch für die laufende Ergänzung des Grundsortiments, das für die Produktion benötigt wird. Auf diese Weise verfügt die Maschine über eine vollständige Ausstattung, bevor ein neuer Auftrag eingeht. Nach der Vorbereitung der Programme übermittelt der Technologe Informationen über die Zykluszeit, die Art der Werkzeuge und die konkrete Maschine, auf der der Prozess durchgeführt werden soll, an die Planungsabteilung. Auf dieser Grundlage wird das Teil in den Zeitplan aufgenommen und zur Bearbeitung weitergeleitet. Produktionsstart – Einstellung, Kontrolle, Stabilisierung Wenn das Teil auf die angegebene Maschine gelangt, gibt der Technologe das Programm ein und überwacht die Einstellung des Prozesses. Diese Phase umfasst die Auswahl der Basen, das Nullstellen der Werkzeuge und die Überprüfung der Übereinstimmung der Vorgaben mit der Dokumentation. Die ersten Teile werden immer als Testphase betrachtet, in der Messungen durchgeführt und kleine Korrekturen vorgenommen werden. Einstellung der ersten Teile Der Bediener und der Technologe beobachten gemeinsam das Verhalten der Werkzeuge, die Oberflächenqualität und die Maßhaltigkeit. Wenn eine Anpassung der Parameter oder geringfügige Änderungen der Bahn erforderlich sind, werden diese in dieser Phase vorgenommen. Übergang zur Serienproduktion Wenn der Prozess stabil ist und die Messergebnisse wiederholbar sind, geht der Auftrag in den Serienmodus über. Trotzdem bleibt der Technologe in Bereitschaft, um Unterstützung zu leisten, da die Bearbeitungsbedingungen während der Ausführung der Charge möglicherweise angepasst werden müssen. Werkzeuge – wenn die Standardbefestigung nicht ausreicht Viele Teile, insbesondere Schmiedeteile, Gussteile oder Teile mit unregelmäßigen Formen, erfordern individuelle Befestigungslösungen. Standard-Schraubstöcke oder Backen gewährleisten weder Stabilität noch Zugang zu den Werkzeugen, weshalb die Vorbereitung spezieller Werkzeuge erforderlich ist. Entwurf der Werkzeuge Bei SIM Gdynia ist ein ausgewiesener Technologe für den Entwurf der Werkzeuge zuständig. Seine Aufgabe ist es, die Befestigung so vorzubereiten, dass sie: Bearbeitung auf dem Werkzeug Erst nach der Fertigstellung und Überprüfung des Werkzeugs ist es möglich, komplexe Teile, die nicht auf herkömmliche Weise befestigt werden können, sicher zu bearbeiten. Änderungen an der Zeichnung und Aktualisierung der Technologie Im Laufe der Zusammenarbeit mit Kunden kommt es häufig zu Änderungen an den Werkstücken: Änderungen an Fasen, Durchmessern, Toleranzen oder zusätzlichen Merkmalen. Jede solche Aktualisierung erfordert eine Überprüfung der gesamten Technologie. Reaktion des Technologen auf Änderungen Der Technologe analysiert die neuen Unterlagen, aktualisiert die CNC-Programme und nimmt Korrekturen an den Prozesskarten vor. Manchmal dauert dies nur einen Moment, manchmal muss das gesamte Bearbeitungskonzept überarbeitet werden. Die besten Programmversionen Parallel dazu optimieren die Bediener und Meister die Programme bereits an der Maschine und passen sie an die Arbeitsbedingungen des jeweiligen Arbeitsplatzes an. Wenn das Programm vollständige Stabilität und eine optimale Zykluszeit erreicht hat, speichert der Technologe es als Referenzversion, um die vollständige Wiederholbarkeit in den folgenden Serien zu gewährleisten. Der Technologe als Bindeglied zwischen Büro und Fertigung Die Rolle des Technologen verbindet die Ingenieursarbeit mit der Produktionspraxis. Einerseits analysiert er die Dokumentation, Toleranzen und Kundenanforderungen, andererseits kennt er die Maschinen, Werkzeuge und realen Einschränkungen des Prozesses. Eine Schlüsselrolle in der Organisation Bei SIM Gdynia arbeitet der Technologe mit der Vertriebsabteilung, der Produktion und der Qualitätskontrolle zusammen. Von seiner Entscheidung hängt es ab, ob das Teil in einer stabilen Serie hergestellt werden kann und der Prozess sowohl die Konstruktions- als auch die Produktionsanforderungen erfüllt. Dadurch kann

Präzise Bearbeitung von Bohrungen in der CNC-Bearbeitung – Bohren, Aufbohren und Ausdrehen in der Praxis

In der CNC-Bearbeitung sind Bohrvorgänge einer der Bereiche, die eine sehr hohe Wiederholgenauigkeit und Kontrolle erfordern. Diese Prozesse vereinen Anforderungen hinsichtlich Maßgenauigkeit, Werkzeugstabilität und der richtigen Planung der Arbeitsabfolge. Nur durch deren korrekte Kombination lässt sich eine Bohrung mit den im Entwurf festgelegten Parametern erzielen. Bei SIM Gdynia führen wir täglich die Bearbeitung von Bohrungen in Stahl, Gusseisen und Aluminiumlegierungen durch – sowohl bei Prototypen als auch in der Serienfertigung. Jedes dieser Materialien erfordert einen anderen Ansatz, und die Wahl zwischen Bohren, Aufbohren und Ausdrehen hängt immer von den Besonderheiten des Werkstücks und der erwarteten Genauigkeit ab. Im weiteren Verlauf des Artikels erläutern wir, wie die Bearbeitung von Bohrungen in der CNC-Fertigung in der Praxis geplant und durchgeführt wird und welche Techniken wir anwenden, um die Abmessungen, die Achsenausrichtung und die Oberflächenqualität auf dem erforderlichen Niveau zu halten. Warum sind Bohrungen bei der CNC-Bearbeitung so wichtig? Bohrungen sind ein Element, das die Funktion vom Entwurf auf das reale Teil überträgt. In typischen Maschinenkomponenten dienen sie zu folgenden Zwecken: Aus diesem Grund endet die CNC-Bearbeitung von Bohrungen selten mit dem Bohren allein. Bohren, Aufbohren, Reiben – was ist wofür zuständig? Vereinfacht gesagt kann man sagen, dass: Das Bohren gewährleistet eine für die meisten Montagebohrungen ausreichende Genauigkeit. Wenn präzise Passungen erforderlich sind, wird der Prozess um weitere Schritte erweitert: Nach dem Bohren wird die Bohrung zum Korrigieren der Richtung aufgebohrt und die endgültige Abmessung durch Aufbohren erreicht. Das Aufbohren ist besonders wichtig, wenn mehrere Bohrungen ihre gegenseitige Geometrie beibehalten müssen oder wenn die Bohrung eine Positionierungsfunktion hat – es ermöglicht die Beseitigung von Fehlern, die beim Bohren entstanden sind, und bereitet die Bohrung für eine präzise Endbearbeitung vor. Aufbohren – ein stabiler Weg zu präzisen Abmessungen Für ein effektives Aufbohren muss nach dem Bohren ein ausreichender Aufmaßbereich verbleiben. Ein zu geringer Aufmaßbereich verhindert das Zerspanen, ein zu großer verursacht Vibrationen und verschlechtert die Oberflächenqualität. Der richtige Wert hängt vom Durchmesser und vom Material ab und wird daher gemäß den Empfehlungen des Werkzeugherstellers ausgewählt. Die Arbeitsparameter des Reibahle unterscheiden sich vom Bohren. Die Drehzahl ist niedriger und der Vorschub größer, was die Gleichmäßigkeit der Oberfläche und die Stabilität des Prozesses verbessert. Bei tiefen Bohrungen oder schwer zu bearbeitenden Werkstoffen werden Reibahlen mit Innenkühlung verwendet, die eine bessere Wärmeableitung und eine längere Lebensdauer des Werkzeugs gewährleisten. Reiben – präzise Korrektur der Geometrie Das Reiben wird dort eingesetzt, wo das Bohren allein keine Achsenrichtigkeit oder korrekte Geometrie der Bohrung garantiert. Es ermöglicht die Korrektur der Bohrungsbahn und die Vorbereitung für die weitere Endbearbeitung. Wir verwenden sie unter anderem für Lagerbuchsen, Axialbohrungen und Systeme, in denen mehrere Bohrungen eine genaue Position zueinander einhalten müssen. Ausdrehköpfe ermöglichen eine präzise Einstellung des Durchmessers, was die Einhaltung der Toleranzen auch bei anspruchsvolleren Anwendungen erleichtert. Passungen und Toleranzen – wie man ISO-Passungen mit den Realitäten der CNC-Bearbeitung verbindet Das ISO-Passungssystem mit Basis auf der Bohrung (z. B. H7, H8) ist Standard bei der Konstruktion von Maschinenelementen. Bei Durchmessern von 10 bis 50 mm beträgt die Toleranz H7 in der Regel einige bis mehrere Mikrometer – ein Wert, der durch Bohren allein nicht wiederholbar erreicht werden kann. Bei SIM Gdynia wenden wir eine einfache Regel an: Wenn eine Bohrung eine kritische Passung hat, planen wir grundsätzlich einen zusätzlichen Aufbohr- oder Ausdrehvorgang ein. Dadurch kann der Konstrukteur sicher sein, dass seine Passung im realen Detail umgesetzt wird, und wir können sicher sein, dass der CNC-Bearbeitungsprozess stabil und vorhersehbar ist. Zusammenfassung Die präzise Bearbeitung von Bohrungen erfordert eine gut geplante Reihenfolge der Arbeitsschritte und eine bewusste Auswahl der Werkzeuge. In der Praxis sind die Qualität des ersten Durchgangs, die Kontrolle der Geometrie in der Aufbohrphase und die durch das Aufbohren erzielte Wiederholbarkeit der Abmessungen von größter Bedeutung. Am häufigsten analysieren wir: Bei SIM Gdynia verbinden wir diese Elemente zu einem einheitlichen technologischen Prozess, wodurch wir sowohl die Abmessungen als auch die Geometrie der Bohrungen innerhalb der erforderlichen Toleranzen halten können – unabhängig vom Material, der Serie oder der Komplexität der Komponente.

CNC-Bearbeitung großer Werkstücke – Herausforderungen, Einschränkungen und bewährte Verfahren

Die CNC-Bearbeitung von großformatigen Elementen stellt eine ganz andere Herausforderung dar als die Arbeit mit typischen, kleinen Details. Wenn ein Teil mehrere Dutzend Kilogramm wiegt, mehrere Meter lang ist und eine Toleranz im Bereich von Hunderten von Mikrometern einhalten muss, wird jeder Fehler kostspielig – sowohl in Bezug auf das Material als auch auf die Ausfallzeit der Maschine. Daher erfordert die Planung eines solchen Prozesses einen anderen Ansatz als bei typischen kleinen Teilen. Bei SIM Gdynia führen wir die CNC-Bearbeitung von Komponenten bis zu 500 kg für die Maschinenbau-, Energie-, Verteidigungs- und Automatisierungsindustrie durch. Auf der Grundlage unserer Erfahrungen fassen wir im Folgenden die wichtigsten Herausforderungen, Einschränkungen und bewährten Verfahren zusammen, mit denen Technologen und Produktionsingenieure täglich arbeiten. Worin genau unterscheidet sich die CNC-Bearbeitung großer Werkstücke von der Standardbearbeitung? In der Praxis sprechen wir normalerweise von „großen Werkstücken”, wenn: Solche Teile sind beispielsweise Maschinengehäuse, Grundplatten, Schweißrahmen, Getriebegehäuse und Lagerelemente mit großem Durchmesser. In ihrem Fall muss die CNC-Bearbeitung eine hohe Genauigkeit mit den Einschränkungen des Arbeitsbereichs, der Tragfähigkeit und der Steifigkeit des gesamten Systems in Einklang bringen. Hinzu kommt noch die Logistik, genauer gesagt der Transport des Werkstücks mit einem Kran, die Auswahl der Aufhängepunkte und die Organisation des Raums um die Maschine herum, damit das Be- und Entladen sicher und wiederholbar ist. Die wichtigsten technologischen Herausforderungen bei großen Abmessungen Bei großen Werkstücken beginnen sich die typischen Probleme der Zerspanung zu „vergrößern”. Was bei einem kleinen Werkstück nur eine kleine Unannehmlichkeit ist, kann bei einer mehrere Meter großen Platte bereits über das Gelingen oder Scheitern einer ganzen Serie entscheiden. Die wichtigsten Herausforderungen lassen sich in mehrere Bereiche einteilen: Einschränkungen durch Maschinen, Werkstücke und Materialien – reale harte Grenzen Selbst der beste Maschinenpark hat objektive geometrische und dynamische Einschränkungen. Bei der CNC-Bearbeitung großer Werkstücke ist dies besonders deutlich zu sehen: Große Bauteile sind oft Gussteile mit Aufmaßen oder Schweißkonstruktionen. Nach der Grobbearbeitung werden Restspannungen freigesetzt, es kommt zu Verformungen, Verdrehungen und lokalen Verformungen. Aus diesem Grund gliedert sich der optimale Prozess in der Regel in eine Grobbearbeitung mit kontrolliertem Aufmaß, eine anschließende Entspannung (thermisch oder „natürlich” – zeitlich) und eine Endbearbeitung, die auf Genauigkeit und Oberflächenqualität ausgerichtet ist. Wie geht man die Planung der CNC-Bearbeitung von großformatigen Werkstücken am besten an? Bei großformatigen Elementen hängt die Effizienz der Bearbeitung weitgehend von der Art und Weise ab, wie der gesamte Prozess geplant wird. Im Gegensatz zu kleinen Werkstücken wirkt sich hier jede technologische Entscheidung nicht nur auf die Qualität, sondern auch auf die Arbeitssicherheit und die geometrische Stabilität aus. Daher lohnt es sich, die Vorbereitung des Prozesses auf einige wichtige Schritte zu stützen. Der erste Schritt besteht in der Bewertung des Werkstücks hinsichtlich der Verfügbarkeit von Werkzeugen, der Aufspannmöglichkeiten und der Reihenfolge der Arbeitsschritte. In der Praxis bedeutet dies einen Vergleich der Konstruktionsvorgaben mit den tatsächlichen Einschränkungen der Maschinen und Werkzeuge. Eine solche Analyse ermöglicht es, Bezugspunkte festzulegen, das Risiko von Verformungen vorherzusagen und zu bestimmen, ob das Element eine modulare Bearbeitung erfordert. Große Elemente erfordern eine schichtweise Bearbeitung. Zunächst wird die Grobbearbeitung geplant, deren Ziel die kontrollierte Entfernung von Aufmaß ist, und erst nach der Stabilisierung des Werkstücks folgt die Feinbearbeitung. Diese Aufteilung minimiert den Einfluss der freigesetzten Spannungen auf die endgültigen Abmessungen und erleichtert die Einhaltung der Gesamttoleranzen. Die Wahl der Werkzeugmaschine hängt nicht nur von der Größe des Teils ab, sondern auch von seiner Konstruktion und der Verteilung der Bearbeitungsflächen. Für einige Elemente ist ein horizontales Zentrum mit großem Achsbereich effektiver, für andere eine Bohrmaschine. In dieser Phase werden auch die erforderlichen Werkzeuge und die Art der Werkstückabstützung festgelegt. Bei großen Abmessungen dient die CAM-Simulation nicht nur der Kollisionskontrolle. Sie ermöglicht es zu beurteilen, wie Werkzeuge, Halterungen und Maschinentisch die Möglichkeit reibungsloser Bewegungen beeinflussen und ob die zu bearbeitenden Flächen ohne Änderung der Basen zugänglich sind. Dadurch wird der Prozess besser vorhersehbar und die Einstellung an der Maschine erfolgt schneller und ohne das Risiko ungeplanter Ausfallzeiten. Zusammenfassung – CNC-Bearbeitung großer Werkstücke ohne Überraschungen Die Bearbeitung großer Werkstücke ist ein Bereich, in dem kleine Fehler große Konsequenzen haben. Der Schlüssel zur Vorhersehbarkeit ist: Wenn Sie an einem Projekt arbeiten, das die CNC-Bearbeitung großer Teile erfordert, und einen Partner suchen, der nicht nur das Teil fertigt, sondern auch bei der Optimierung des Prozesses hilft, senden Sie uns bitte Ihre technische Zeichnung. Wir analysieren gerne Ihre Anforderungen, schlagen Ihnen eine Technologie vor und erstellen ein auf Ihre Anwendung zugeschnittenes Angebot.

Aluminiumgehäuse in der Rüstungsindustrie – wie die anspruchsvollsten Bauteile hergestellt werden

Der Korpus ist ein Element, das selten Beachtung findet, ohne das jedoch kein System ordnungsgemäß funktionieren würde. Er bildet die Konstruktionsbasis, an der die übrigen Teile befestigt werden – von den kleinsten Bauteilen bis hin zu ganzen Gerätemodulen. In militärischen Anwendungen hängt die Dichtheit, Festigkeit und Stabilität des gesamten Systems von der Genauigkeit der Korpusfertigung ab. Bei SIM Gdynia führen wir die CNC-Bearbeitung und Vorbereitung von Gehäusen mit komplexer Geometrie durch, die nicht nur hohe Präzision, sondern auch Erfahrung und technologisches Wissen erfordern. Jedes davon wird auf der Grundlage eines individuellen Programms, spezieller Werkzeuge und eines mehrstufigen Maßkontrollprozesses hergestellt. Vom Rohmaterial zum fertigen Element Der Produktionsprozess beginnt mit der Vorbereitung des Materials und der Entwicklung der Bearbeitungstechnologie. Wir fertigen die Gehäuse aus Materialien, die den konstruktiven Anforderungen entsprechen – in der Regel aus Leichtmetallen, die Festigkeit mit geringem Gewicht und guter Bearbeitbarkeit verbinden. Jede Seite des Gehäuses erfordert eine separate Ausarbeitung der Werkzeugwege und der Befestigungsmethode. Das Detail wird in mehreren Schritten bearbeitet, und nach jedem Arbeitsgang werden die Ebenheit und Parallelität der Referenzfläche überprüft. Bei dieser Art von Komponenten kommt es nicht auf die Geschwindigkeit an, sondern auf Wiederholbarkeit und Maßhaltigkeit. Ein Beispiel dafür ist einer unserer Körper, der auf den Fotos in seiner charakteristischen goldenen Farbe zu sehen ist. Man sieht daran die Arbeitsstunden – gefräste Kanäle, Aussparungen und Bohrungen, die perfekt zu den anderen Bauteilen passen müssen. Jedes dieser Elemente erfordert ein separates Programm, ein geeignetes Werkzeug und eine präzise Kühlung während des Fräsvorgangs. FFräsen von Korpussen – Präzision braucht Zeit Das Fräsen von Korpussen erfolgt auf CNC-Bearbeitungszentren, die eine hohe Genauigkeit und Wiederholbarkeit während des gesamten Produktionszyklus gewährleisten. Je nach Geometrie des Werkstücks verwenden wir sowohl drei- als auch fünfachsige Zentren – insbesondere bei der Bearbeitung von schrägen Flächen, Unterschnitten oder Sockeln mit eingeschränktem Zugang. Aufrechterhaltung der Maßhaltigkeit Korpusse haben oft dünnwandige Strukturen und komplexe Kanäle, die auf innere Spannungen im Material reagieren. Um die Maßhaltigkeit zu gewährleisten, wird der Prozess in mehreren Schritten durchgeführt – mit Unterbrechungen zum Messen und Korrigieren von Abweichungen. Dabei geht es nicht um das schnelle Entfernen von Überschüssen, sondern um kontrolliertes Fräsen, das während des gesamten Bearbeitungszyklus eine projektkonforme Geometrie gewährleistet. Individuelles Detail – individuelles Programm Jeder Korpus ist ein separates Projekt: unterschiedliche Geometrie, unterschiedliches Befestigungssystem, unterschiedliche Bearbeitungsstrategien. Für jeden wird ein separates CAM-Programm entwickelt, das die Reihenfolge der Arbeitsschritte, Geschwindigkeiten, Tiefen und Werkzeugwege festlegt. Wir verwenden Hochdruckkühlung, um den Einfluss der Temperatur zu begrenzen und die in der Dokumentation festgelegte Oberflächenqualität zu gewährleisten. Nach dem Fräsen – weitere Bearbeitungsschritte Nach der Bearbeitung auf CNC-Bearbeitungszentren werden die Korpusse in die Schlosserei gebracht, wo sie gereinigt, entgratet und visuell geprüft werden. In dieser Phase werden alle Schnittrückstände entfernt – hier zeigt sich die tatsächliche Verarbeitungsqualität: Jeder Kanal, jede Kante und jede Öffnung muss sauber, glatt und gratfrei sein. Der nächste Schritt sind die in Zusammenarbeit durchgeführten Endbearbeitungsprozesse. Je nach Projekt kann der Körper geschwärzt, vergoldet, eloxiert oder mit anderen Oberflächenbehandlungen versehen werden, die die Korrosionsbeständigkeit und die Widerstandsfähigkeit gegen Umwelteinflüsse erhöhen. Bei militärischen Komponenten haben diese Beschichtungen auch eine Schutzfunktion – sie minimieren Lichtreflexionen und verbessern die Haltbarkeit unter Feldbedingungen. Nach der Rückkehr aus der Zusammenarbeit werden die Teile erneut überprüft und – falls erforderlich – einer Feinbearbeitung oder Kennzeichnung unterzogen. Vorbereitung des Gehäuses für die Montage Die fertigen Gehäuse werden an die Qualitätsabteilung weitergeleitet, wo sie geprüft und für die weitere Montage mit den übrigen Bauteilen vorbereitet werden. Dabei werden die Sauberkeit der Oberflächen, die Passgenauigkeit der Bohrungen und Aufnahmen sowie die Maßhaltigkeit gemäß der Dokumentation kontrolliert. In dieser Phase ist nicht nur die Genauigkeit, sondern auch die Ästhetik von Bedeutung. In vielen militärischen Projekten hat der Korpus sowohl eine konstruktive als auch eine abdeckende Funktion, daher müssen die Oberflächen einheitlich sein, ohne Werkzeugspuren und Verfärbungen nach der Bearbeitung. Je nach den Besonderheiten des Auftrags kann der Körper ein eigenständiges Bauteil oder die Basis für die weitere Montage mehrerer Komponenten sein. Aus Erfahrung wissen wir, dass der Übergang vom Fertigungs- zum Montageprozess entscheidend ist – die spätere Passgenauigkeit und Zuverlässigkeit des gesamten Systems hängt von der Genauigkeit der Grundflächen ab. Warum die Herstellung von Körpern Erfahrung erfordert Die Herstellung von Gehäusen ist ein Prozess, bei dem jedes Detail eine individuelle Herangehensweise erfordert und das Endergebnis von der Erfahrung der Bediener, Technologen und Qualitätsprüfer abhängt. Die Werkzeugmaschine allein reicht nicht aus – es ist notwendig zu wissen, wie das Material auf die Bearbeitung reagiert, wie sich die Spannungen verteilen und wie die Abmessungen nach vielen Arbeitsschritten beibehalten werden können. Mit über 45 Jahren Erfahrung in der Bearbeitung mechanischer Komponenten wissen wir, dass die Präzision eines Gehäuses das Ergebnis eines konsequent durchgeführten Prozesses und nicht einer einzelnen Operation ist. Deshalb wird jeder Schritt – von der ersten Befestigung auf der Fräsmaschine bis zur endgültigen Kennzeichnung – unter vollständiger Maß- und Dokumentationskontrolle durchgeführt. Zusammenfassung Ein Aluminiumgehäuse ist viel mehr als nur eine Hülle. Es ist ein Schlüsselelement der Konstruktion, von dem die Funktionalität, Zuverlässigkeit und Langlebigkeit des gesamten Geräts abhängt. Seine Herstellung erfordert Genauigkeit, Geduld und Verständnis für das Material – sowie Erfahrung in der Arbeit mit Details mit komplexer Geometrie und hohen Qualitätsanforderungen. Bei SIM Gdynia behandeln wir jeden Körper individuell, mit derselben Präzision, mit der der Konstrukteur an die Konstruktion herangeht. In militärischen Systemen gibt es keinen Platz für Kompromisse – deshalb zählt in unseren Prozessen nicht nur die Abmessung, sondern auch die Perfektion der Ausführung in jedem Detail.

SIM Gdynia auf dem Podium des IV. Fußballturniers der Partner und Freunde des KS Chwaszczyno

Am Samstag, dem 27. September 2025, fand im Stadion Toyota Arena in Chwaszczyno das IV. Fußballturnier der Partner und Freunde des KS Chwaszczyno statt. Die Veranstaltung, die sich fest im Kalender der lokalen Sportinitiativen etabliert hat, verband erneut Wettbewerb, Integration und Spaß im Sinne des Sports. Eine gemeinsame Leidenschaft und Integration lokaler Unternehmen Bei dem vom Sportverein Chwaszczyno organisierten Turnier geht es nicht nur um den sportlichen Wettkampf, sondern vor allem um die Integration der Unternehmen, die den Verein und die lokale Gemeinschaft unterstützen. Jedes Jahr nehmen Unternehmen aus Pommern, die täglich in verschiedenen Branchen zusammenarbeiten, an dem Wettbewerb teil und treffen auf dem Spielfeld als Rivalen und Partner zugleich aufeinander. An der diesjährigen Ausgabe nahmen sechs Mannschaften teil: Die Spiele wurden im Rundenturnier auf zwei Spielfeldern ausgetragen, wobei jedes Spiel 17 Minuten dauerte. Nach vier Stunden intensiven Spiels stand der Sieger des Turniers fest. Zweiter Platz für SIM Gdynia Wir sind stolz darauf, dass das Team SIM Gdynia den zweiten Platz in den diesjährigen Spielen belegt hat. Herzlichen Glückwunsch an unser gesamtes Team – für sein Engagement, seinen sportlichen Kampfgeist und die tolle Atmosphäre auf dem Spielfeld. Sie haben gezeigt, dass die Stärke von SIM Gdynia nicht nur in der Präzision der Produktion liegt, sondern auch in der Entschlossenheit, der Zusammenarbeit und dem Teamgeist. Dankeschön und Einladung zur nächsten Ausgabe Wir danken den Organisatoren des Turniers, allen Teilnehmern und Fans, die ihre Mannschaften angefeuert haben. Besondere Glückwünsche gehen an die Gewinner – Triada Augusto Pomorze, die zum zweiten Mal in der Geschichte des Wettbewerbs den Pokal gewonnen haben. Wir freuen uns, dass wir Teil dieser Veranstaltung sein durften und warten schon jetzt gespannt auf die nächste Ausgabe. Wir laden Sie auch ein, sich einige Fotos vom Turnier anzusehen, die die Atmosphäre des sportlichen Wettbewerbs und der Zusammenarbeit widerspiegeln. Link: https://www.facebook.com/share/p/1A5QZwXTXj/?mibextid=wwXIfr

Mechanischer Montageprozess bei SIM Gdynia – Präzision für die Verteidigungsindustrie

In der Fertigung für den Verteidigungssektor zählen Wiederholbarkeit und vollständige Kontrolle über jeden Fertigungsschritt. Von der Qualität der CNC-Bearbeitung und Oberflächenvorbereitung bis zur Endmontage – jeder Schritt muss mit gleichbleibender Genauigkeit ausgeführt werden, damit das fertige Bauteil die Anforderungen des Projekts vollständig erfüllt. Eine der letzten Phasen ist die mechanische Montage, bei der präzise bearbeitete Teile zu einer kompletten Baugruppe zusammengefügt werden. In dieser Phase entscheiden die Erfahrung der Mitarbeiter, eine gute Arbeitsorganisation und eine effektive Qualitätskontrolle über das Endergebnis. Im weiteren Verlauf des Artikels zeigen wir Ihnen, wie der Prozess der mechanischen Montage aussieht, den wir bei SIM Gdynia in über 45 Jahren Tätigkeit perfektioniert haben – von der Vorbereitung der Details bis zur abschließenden Überprüfung der fertigen Komponente. Vom Entwurf bis zur Montage – wie läuft der Prozess ab? Der Prozess beginnt mit dem Auftrag zur Herstellung einer kompletten Baugruppe, in der jedes Element für eine präzise Passung ausgelegt ist. Die Baugruppen werden auf unseren CNC-Bearbeitungszentren hergestellt – Drehmaschinen, 4- und 5-Achsen-Fräsmaschinen, je nach Geometrie und erforderlichen Toleranzen. Bei Komponenten für Verteidigungsanwendungen ist es von entscheidender Bedeutung, die Abmessungen und die Oberflächenreinheit einzuhalten, da diese häufig in Umgebungen mit erhöhten Anforderungen an Dichtheit, Vibrations- oder Wärmebeständigkeit eingesetzt werden. Daher wird jeder Bearbeitungsschritt genau überwacht und dokumentiert. Nach Abschluss der Bearbeitung werden die Teile in die Schlosserei gebracht, wo sie gereinigt, entgratet und vorab geprüft werden. In dieser Phase werden Grate, scharfe Kanten und Rückstände der Kühlflüssigkeit entfernt. Jedes Teil wird einer Sichtprüfung unterzogen, bevor es in die nächsten Prozessschritte gelangt. Ein Teil der Teile, insbesondere diejenigen, die in militärischen Systemen verwendet werden, wird anschließend an externe Partner weitergeleitet – zum Schwärzen, Eloxieren, Verzinken oder für andere Oberflächenschutzverfahren. Solche Beschichtungen erhöhen die Korrosionsbeständigkeit und verbessern die Leitfähigkeitseigenschaften. Nach der Rückkehr aus der Endbearbeitung werden die Teile registriert und zur Endmontage weitergeleitet. Mechanische Montage Schritt für Schritt Für jede Montage ist eine verantwortliche Person zugewiesen – ein Techniker, der den Prozess vom Eingang der Teile bis zur abschließenden Qualitätskontrolle begleitet. Er überwacht die Übereinstimmung mit der Dokumentation, die Reihenfolge der Arbeitsschritte und das Endergebnis. Überprüfung und Vorbereitung Bevor mit der eigentlichen Montage begonnen wird, werden alle Teile sorgfältig auf ihre Abmessungen, Sauberkeit und Vollständigkeit überprüft. Die Kontrolle erfolgt in Anwesenheit eines Qualitätsmitarbeiters, der bestätigt, dass alle Details den Anforderungen der Zeichnungen und Oberflächen entsprechen. In dieser Phase bereitet der Monteur auch die erforderlichen Werkzeuge, Drehmomentschlüssel und Sicherungsmittel vor und stellt einen Satz von Elementen für die jeweilige Baugruppe zusammen. Bei Projekten für den Verteidigungssektor wird besonders auf die Sauberkeit der Montage und die Einhaltung der Verbindungsparameter geachtet – selbst geringfügige Verschmutzungen oder ein falsches Anziehen können die Funktion des Systems im Einsatz beeinträchtigen. Zusammenbau und Sicherung der Verbindungen Die Montage verläuft wie ein präzises Puzzle, bei dem jedes Element seinen Platz und seine Ausrichtung hat. Die Anpassung erfordert eine Genauigkeit im Bereich von Hundertstel- und Tausendstel-Millimetern. Schraubverbindungen werden mit einem bestimmten Drehmoment angezogen, und an Stellen, die eine dauerhafte Verbindung erfordern, werden Montagekleber oder Gewindesicherungen verwendet. In militärischen Konstruktionen werden häufig Distanzstücke, Passbuchsen oder Gewindeeinsätze verwendet, die die Haltbarkeit von Verbindungen in harten Materialien erhöhen. Solche Lösungen ermöglichen einen störungsfreien Betrieb auch bei hohen dynamischen Belastungen. Die Aufgabe des Monteurs besteht nicht nur darin, die Teile zusammenzusetzen, sondern auch sicherzustellen, dass die gesamte Baugruppe reibungslos, ohne Spiel und ohne Blockaden funktioniert. In den Prozess ist die Qualitätskontrolle eingebunden, die die Übereinstimmung jedes Schrittes mit der technischen Dokumentation überprüft. Jedes montierte Element wird auf seine Abmessungen, Anzugsmomente und sein allgemeines Aussehen überprüft – kein Teil darf Spuren von Stößen oder Kratzern aufweisen. Arbeitsorganisation und Zusammenarbeit zwischen den Abteilungen Je nach Komplexität des Projekts arbeitet der Monteur mit den Mitarbeitern der Schlosserei zusammen, die bei der Vorbereitung von Elementen oder größeren Konstruktionen helfen. Die Montageteams bleiben flexibel – ihre Zusammensetzung kann sich je nach aktueller Produktionsauslastung ändern. Der gesamte Prozess erfordert eine enge abteilungsübergreifende Koordination. Die CNC-Fertigung ist für die Genauigkeit der Baugruppen verantwortlich, die Schlosserei für deren Vorbereitung, die Kooperation für die Qualität der Beschichtungen und die Montage für die endgültige Passgenauigkeit und Vollständigkeit. Alle Aktivitäten werden im System erfasst, wodurch die vollständige Rückverfolgbarkeit jedes Elements gewährleistet ist – vom Material bis zur fertigen Baugruppe. Sicherung und Versand der fertigen Komponenten Nach Abschluss der Montage wird jede Baugruppe gereinigt und entsprechend gesichert. Die Elemente werden in spezielle Fächer oder technische Schaumstoffe gelegt, die sie während des Transports vor Stößen und Kratzern schützen. Anschließend werden die kompletten Sets verpackt, beschriftet und je nach Vereinbarung mit dem Kunden ins Lager oder direkt zum Versand gebracht. Abschließend erstellen der Monteur und die Qualitätskontrolle eine Prüfdokumentation, die die Maßhaltigkeit, die Qualität der Montage und den Zustand der Oberflächen bestätigt. Bei Projekten für den Verteidigungssektor bildet dieses Dokument die Grundlage für die Ausstellung eines Qualitätszertifikats, das für Lieferungen an militärische Systeme erforderlich ist. Zusammenfassung Die mechanische Montage ist nicht nur die letzte Phase der Produktion, sondern ein Prozess, der Präzision, Sauberkeit und Verantwortung auf jeder Ebene erfordert. Von der Maßkontrolle bis zur Endverpackung – jeder Schritt ist wichtig. Bei SIM Gdynia werden die Montagen von engagierten Mitarbeitern durchgeführt, die für den gesamten Prozess verantwortlich sind und mit den Abteilungen Schlosserei und Qualitätskontrolle zusammenarbeiten. Dieser Ansatz ermöglicht es, die höchsten Standards einzuhalten, die in Projekten für die Verteidigungsindustrie gefordert werden, und sicherzustellen, dass die fertigen Komponenten vollständig dokumentationskonform an die Kunden geliefert werden – bereit für den Einsatz in Systemen, in denen Zuverlässigkeit ebenso wichtig ist wie Präzision.

SIM Gdynia erneut von Forbes ausgezeichnet – zum zweiten Mal in Folge unter den besten Familienunternehmen in Pommern

Wir sind stolz darauf, bekannt geben zu dürfen, dass SIM Gdynia zum zweiten Mal in Folge in der renommierten Rangliste des Forbes 2025 Family Business Forum ausgezeichnet wurde. Unser Unternehmen gehörte zu den ausgezeichneten Familienunternehmen in der Woiwodschaft Pommern in der Kategorie mit einem Umsatz von bis zu 100 Millionen PLN. Dies ist für uns eine besondere Auszeichnung, nicht nur, weil sie von einem der renommiertesten Wirtschaftsmagazine der Welt stammt, sondern vor allem, weil sie die stabile Entwicklung von SIM Gdynia und unser unerschütterliches Streben nach Exzellenz bestätigt. Was diese Auszeichnung bedeutet Das Forbes Family Business Forum Ranking zeichnet Unternehmen aus, die modernes Management mit familiären Werten – Vertrauen, Verantwortung und langfristiges Denken – verbinden. Für uns bei SIM Gdynia ist dies ein besonderer Beweis dafür, dass wir den richtigen Weg eingeschlagen haben. Die Tatsache, dass wir zum zweiten Mal in Folge zu den ausgezeichneten Unternehmen gehören, bestätigt, dass unsere Maßnahmen nachhaltige Ergebnisse bringen und dass die Art und Weise, wie wir Tradition und Technologie verbinden, auf dem Markt anerkannt und geschätzt wird. Seit über 45 Jahren investieren wir konsequent in moderne CNC-Bearbeitungstechnologien, die Entwicklung von Ingenieurteams und die Verbesserung von Produktionsprozessen. Jedes Detail, das unser Werk verlässt, ist das Ergebnis der Zusammenarbeit von Menschen, für die Präzision nicht nur eine technische Anforderung, sondern Teil der DNA unseres Unternehmens ist. Familientradition trifft auf Industrie 4.0 Die Geschichte von SIM Gdynia begann 1978 mit einer kleinen Schlosserwerkstatt. Heute sind wir ein modernes Unternehmen, das Kunden in Branchen wie den folgenden bedient: Unsere Stärke liegt in der Kombination von familiärem Charakter und fortschrittlicher Technologie. Dank über 100 CNC-Maschinen namhafter Hersteller wie Makino und Okuma können wir Projekte durchführen, die höchste Präzision erfordern. Erfolg, den wir gemeinsam aufbauen Ohne unser Team aus erfahrenen Ingenieuren, CNC-Bedienern, Technologen und Qualitätsspezialisten wäre diese Auszeichnung nicht möglich gewesen. Sie ist auch unseren Kunden und Partnern zu verdanken, die uns seit Jahren ihre anspruchsvollsten Projekte anvertrauen. Vielen Dank für Ihr Vertrauen und Ihre Zusammenarbeit. Dank Ihnen können wir weiter wachsen, innovativ sein und die höchsten Produktionsstandards aufrechterhalten. Eine Auszeichnung, die motiviert Die Auszeichnung „Forbes 2025” ist für uns nicht nur eine Quelle des Stolzes, sondern auch eine Verpflichtung. Bei SIM Gdynia werden wir weiterhin investieren in: Zusammenfassung Der zweite Titel in Folge beim Forbes Family Business Forum bestätigt, dass Familiencharakter, technologische Präzision und konsequentes Handeln eine solide Grundlage für den Erfolg bilden. Wir bei SIM Gdynia glauben, dass moderne CNC-Bearbeitung nicht nur eine Technologie ist, sondern eine Philosophie der kontinuierlichen Verbesserung. Wir möchten uns bei Forbes Polska für diese Auszeichnung und bei unseren Partnern für ihr anhaltendes Vertrauen bedanken. Gemeinsam gestalten wir die Zukunft der Präzisionsfertigung.

CNC-Bearbeitung bei der Prototypenentwicklung und Kleinserienfertigung für das Militär

In der Verteidigungsindustrie sind Reaktionszeit und Flexibilität ebenso wichtig wie Zuverlässigkeit. In einer Welt, in der sich die Militärtechnologie dynamisch entwickelt und sich die Anforderungen von Monat zu Monat ändern, ist das traditionelle Modell der Massenproduktion nicht immer geeignet. GenauhierspielendieCNC–PrototypenfertigungfürdasMilitärunddieKleinserienfertigungeinegroßeRolle. Dank der CNC-Bearbeitung ist es nicht nur möglich, schnell Prototypen neuer Komponenten zu entwickeln, sondern auch kleine Testserien herzustellen, die direkt in Feldversuche einfließen. Im Verteidigungssektor ist dies kein Luxus, sondern eine Notwendigkeit – denn nur so können die Anforderungen des modernen Schlachtfeldes erfüllt werden. Die Rolle des CNC-Prototyping im Verteidigungssektor Das CNC-Prototyping ermöglicht es Ingenieuren und Konstrukteuren, ein Konzept schnell in ein reales Bauteil umzusetzen. Der Prozess sieht wie folgt aus: Entwurf → CAD-Modell → CNC-Programm → physischer Prototyp → Tests → Korrekturen. Dadurch verkürzt sich der Entwicklungszyklus erheblich. Im Militär ist dies von entscheidender Bedeutung. Der Prototyp kann schnell unter Feldbedingungen getestet, korrigiert und in kurzer Zeit in die Produktion übernommen werden. Erwähnenswert ist auch der iterative Ansatz „Test–Analyze–Fix–Test”, der heute in der Verteidigungsindustrie Standard ist und durch die CNC-Bearbeitung effektiv umgesetzt werden kann. Mehr über die CNC-Bearbeitung erfahren Sie in unserem Artikel „Was ist CNC-Bearbeitung?” Technologien zur Unterstützung der CNC-Prototypenentwicklung für das Militär Bei der Prototypenentwicklung zählt nicht nur die Geschwindigkeit, sondern auch die Präzision. Für die Umsetzung solcher Aufgaben werden die fortschrittlichsten CNC-Technologien eingesetzt: Dank dieser Technologien sind militärische Prototypen nicht nur „Vorführmodelle”, sondern voll funktionsfähige Komponenten, die für Tests bereit sind. Kleinserienfertigung mit CNC in der Verteidigungsindustrie – wann ist sie erforderlich? Die Kleinserienfertigung im Militär ist ebenso wichtig wie das Prototyping selbst. Sie ermöglicht die schnelle Umsetzung von Lösungen, die sich in der Testphase befinden oder modernisiert werden müssen. Typische Anwendungen von CNC-Kleinserien in der Verteidigung: Jede Charge muss denselben Qualitätsstandards entsprechen wie die Massenproduktion, und die Dokumentation umfasst Materialzertifikate, Prozessberichte und vollständige Rückverfolgbarkeit. Der Prozess – vom Prototyp zur Kleinserie 1. Vorbereitung Der 3D-Entwurf (CAD) wird in ein CNC-Programm (G/M-Code) umgewandelt, das an die jeweilige Maschine angepasst ist. 2. Prototypenbau 3. Freigabe des Musters Das erste Element durchläuft die First Article Inspection (FAI) – eine umfassende Maß- und Qualitätskontrolle. 4. Kleinserie Fertigung wiederholbarer Teile unter vollständiger Dokumentation. Jeder Schritt wird überwacht und die Prozesse werden protokolliert. 5. Qualitätskontrolle Ursachen für strenge Normen in der CNC-Bearbeitung für die Verteidigungsindustrie Die Herstellung von Komponenten für die Verteidigungsindustrie unterscheidet sich von der zivilen Industrie vor allem durch Toleranzen und Qualitätskontrolle. In kommerziellen Anwendungen sind Toleranzen in der Größenordnung von 0,01 mm akzeptabel. In der Militärindustrie reichen die Anforderungen sogar bis zu ±0,005 mm. Der Grund dafür ist einfach: Die Komponenten müssen unter extremen Bedingungen zuverlässig funktionieren – von arktischer Kälte über Wüstenhitze bis hin zu Umgebungen, die starken Belastungen und dem Kontakt mit aggressiven Chemikalien ausgesetzt sind. Daher muss der gesamte Prozess internationalen Qualitätsstandards wie ISO 9001, AS9100D und AQAP – dem Qualitätssicherungssystem der NATO – entsprechen. Bei der Zusammenarbeit mit ausländischen Unternehmen können zusätzlich ITAR- oder DFARS-Vorschriften gelten, die die Exportkontrolle und Datensicherheit regeln. Mehr über die Anforderungen an die CNC-Bearbeitung im Verteidigungs- und Militärsektor erfahren Sie in unserem Artikel: „CNC-Bearbeitung in der Verteidigungs- und Militärindustrie – welche Anforderungen muss ein Lieferant erfüllen?”. SIM Gdynia – Erfahrung in der Prototypenfertigung und Kleinserien Bei SIM Gdynia unterstützen wir den Verteidigungs- und Militärsektor im Bereich der präzisen CNC-Bearbeitung. Wir verfügen über mehr als 100 moderne Maschinen, darunter 5-Achsen-Zentren, mit denen sowohl Einzelprototypen als auch Kleinserien mit höchsten Qualitätsanforderungen hergestellt werden können. Unsere Erfahrung umfasst die Arbeit mit den anspruchsvollsten Materialien – Titan, Inconel oder gehärteten Stählen. Alle Prozesse werden gemäß internationalen Qualitätsstandards durchgeführt. Darüber hinaus haben wir bei SIM Gdynia am 4. Juli 2025 eine Konzession des Ministeriums für Inneres und Verwaltung (Nr. B-090/2025) erhalten, die es uns ermöglicht, Projekte für die Verteidigungsindustrie durchzuführen. Der Prozess zur Erlangung dieser Konzession ist äußerst restriktiv und erfordert die Erfüllung von Normen sowohl im Bereich der Sicherheit als auch der CNC-Bearbeitung selbst. Zusammenfassung CNC-Prototyping für das Militär und kleine CNC-Serien in der Verteidigungsindustrie sind heute die Säulen der technologischen Entwicklung der Armee. Dank ihnen ist es möglich, neue Lösungen schnell zu testen, zu iterieren und zu implementieren. Strenge Normen, vollständige Dokumentation und höchste Präzision sind unerlässlich – denn im Verteidigungssektor gibt es keinen Spielraum für Fehler. Bei SIM Gdynia bieten wir umfassende Unterstützung – vom Prototyp bis zur Kleinserie – in voller Übereinstimmung mit den Anforderungen der Militärindustrie. Nehmen Sie Kontakt mit uns auf.

Bericht über die Integrationsfahrt des Produktionsteams von SIM Gdynia

Im September haben wir einen Integrations- und Entwicklungsausflug für die direkt an der Produktion beteiligten Teams organisiert. Daran nahmen Vertreter der Technologieabteilung, der Vertriebsabteilung und Meister teil. Wir glauben, dass das Team das Fundament unseres Unternehmens ist. Deshalb sind die gemeinsame Arbeit an Verbesserungen und der Aufbau von Beziehungen zwischen den Abteilungen für uns von großem Wert. Der erste Teil war der Integration gewidmet. Durch Teamspiele, Gruppenaufgaben und Gespräche konnten wir ein größeres gegenseitiges Verständnis aufbauen und uns von der täglichen Produktionsroutine lösen. Der zweite Teil war als Workshop konzipiert. Die Schulung wurde von Piotr Olewniczak von der Firma RID geleitet. Gemeinsam analysierten wir die Herausforderungen, denen wir täglich in der Produktion begegnen. Wir sprachen über mögliche Verbesserungen, die sich real auf die Effizienz unserer Prozesse auswirken können. Es wurden viele wertvolle Ideen vorgebracht. Einige davon prüfen wir bereits im Hinblick auf ihre Umsetzung. Für uns als SIM Gdynia sind solche Treffen nicht nur eine Form der Integration, sondern vor allem ein wichtiger Bestandteil des Aufbaus eines Unternehmens, das auf Zusammenarbeit und offener Kommunikation basiert. Wir glauben, dass wir dank dieser Herangehensweise uns ständig weiterentwickeln und effektiv auf Produktionsherausforderungen reagieren können. Die Unternehmenskultur, die wir gemeinsam mit dem Team schaffen, ist für uns eine echte Unterstützung in der täglichen Arbeit und eine Quelle des Wettbewerbsvorteils auf dem Markt für CNC-Bearbeitung. Wir danken allen Teilnehmern für ihre Offenheit und Aktivität!