Płytki tokarskie w obróbce CNC – oznaczenia, rodzaje i zastosowanie w praktyce

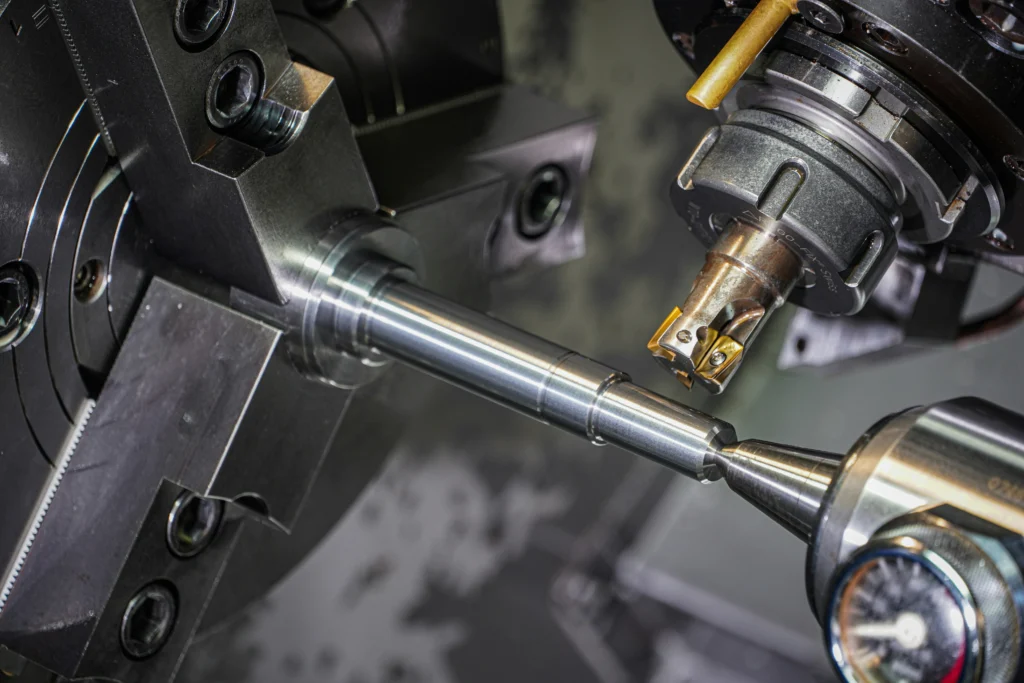

Płytki tokarskie są jednym z kluczowych elementów procesu obróbki CNC. Od ich doboru zależą: stabilność procesu, trwałość narzędzia, jakość powierzchni oraz możliwość utrzymania wymaganych tolerancji. Na opakowaniach płytek (zwykle pakowanych po kilka sztuk) producenci umieszczają informacje o przeznaczeniu materiałowym oraz zalecanych parametrach skrawania. Właściwa interpretacja tych oznaczeń jest fundamentem poprawnej technologii. W tym artykule omawiamy płytki stosowane na tokarkach: do toczenia zgrubnego, wykańczającego, gwintowania, rowkowania i przecinania. Na wstępie podkreślamy, że szczegółowe dane katalogowe warto każdorazowo weryfikować u producentów narzędzi. Oznaczenia materiałowe płytek – grupy P, M, K, N, S, H Producenci płytek tokarskich klasyfikują materiały według ujednoliconego systemu: Każdy gatunek płytki ma określony skład węglika, rodzaj powłoki i geometrię przystosowaną do danej grupy. Przykładowo, płytki do stali nierdzewnej (M) projektuje się z myślą o materiałach ciągliwych, podatnych na narost, a gatunki do S i H muszą wytrzymywać wysoką temperaturę i intensywne zużycie ścierne. Jedna geometria, różne materiały – gdzie są granice? W praktyce produkcyjnej jedna kształtowo płytka może być wykonywana w różnych gatunkach, przeznaczonych do innych materiałów. Często stosuje się rozwiązania kompromisowe: Kluczowe jest więc rozróżnienie – geometria (kształt płytki) może być ta sama, natomiast gatunek musi być dobrany do materiału obrabianego i warunków obróbki. Płytki do toczenia zgrubnego Toczenie zgrubne wymaga płytek o wysokiej wytrzymałości krawędzi i możliwości pracy z większymi posuwami. W tej grupie można wyróżnić m.in. WNMG, CNMG oraz DNMG. WNMG Płytki stosowane w oprawkach MWLNL/R najczęściej występują z promieniami naroża 0,4 / 0,8 / 1,2 mm. W praktyce roboczej najczęściej używa się promienia 0,8 mm, rzadziej 1,2 mm. Typowy rozmiar to np. 0804. Narzędzie jest podstawowym rozwiązaniem do toczenia zgrubnego detali małych i średnich. CNMG Oprawki DCLNL/R przeznaczone są do większych detali. Stosuje się w nich płytki w rozmiarach 12 i 16, z promieniami jak dla WNMG. Konstrukcja daje większą sztywność układu przy większych średnicach i długościach wystawienia. DNMG Płytki DNMG (np. 1506) z promieniami 0,4 i 0,8 mm są klasycznym rozwiązaniem do zgrubnej i półzgrubnej obróbki w szerokim zakresie materiałów. Łączą dobrą wytrzymałość z możliwością kształtowania konturu. Płytki do toczenia wykańczającego Obróbka wykańczająca wymaga płytek o mniejszych promieniach naroża i stabilnej, przewidywalnej pracy, tak aby uzyskać docelowy wymiar oraz chropowatość. DCMT Płytki dostępne w wykonaniu małym i dużym, z promieniami 0,2 / 0,4 / 0,8 mm (0,8 – w większych wariantach). Stosowane do przejść półwykańczających i wykańczających. TNMG Płytki wykańczające z promieniami 0,2 / 0,4 / 0,8 mm. Wykorzystywane do „prowadzenia” wymiaru w tolerancji. Po każdej wymianie płytki konieczna jest kontrola wymiaru (np. transametrem) i ewentualna korekta narzędzia w sterowaniu. Płytki rombowe CCMT Występują w wersjach małych i dużych z promieniami 0,2 / 0,4 / 0,8 mm. Są stosowane do wykańczania powierzchni walcowych, czołowych oraz konturów, szczególnie przy ograniczonym dostępie. VBMT Płytki o zastosowaniu zbliżonym do TNMG. Dostępne są wersje czterokrawędziowe (0,4 / 0,8 mm) oraz jednostronne (0,2 / 0,4 / 0,8 mm). Wybierane tam, gdzie geometria oprawki SVJ daje lepszy dostęp do obrabianej powierzchni. Płytki do gwintowania Płytki gwintujące dzielą się na rozwiązania do gwintów wewnętrznych (IR/IL) i zewnętrznych (ER/EL), w profilach trapezowych, metrycznych, calowych i innych. Płytki do rowków, kanałków i przecinania Kanałkowce Przecinaki Płytki o szerokościach od 0,5 do 3,0 mm, wykorzystywane głównie na tokarkach prętowych do odcinania detali. Zastosowanie w praktyce – kilka zasad W praktyce technologicznej można przyjąć następujące reguły: Obszar zastosowania Charakterystyka i zasady doboru Toczenie zgrubne Stosowane jako podstawowe narzędzia do obróbki z dużym urobkiem. Najczęściej wybierany promień to 0,8/1.2 mm. Dobór gatunku płytki zależy od materiału oraz wymaganej wydajności. Toczenie wykańczające Używane do osiągania wymiaru i jakości powierzchni w tolerancji. Po każdej wymianie płytki konieczna jest kontrola wymiaru i ewentualna korekta ustawień. Toczenie gwintów Dobór płytki odbywa się indywidualnie na podstawie profilu gwintu i wymagań z rysunku. Nie istnieją rozwiązania uniwersalne — każda geometria wymaga właściwego narzędzia. Rowkowanie i przecinanie Dobór zależy od szerokości i głębokości rowka oraz materiału detalu. Dobór płytki tokarskiej powinien być oparty zarówno na danych katalogowych producenta, jak i doświadczeniu zespołu technologiczno–produkcyjnego. Połączenie tych dwóch źródeł wiedzy pozwala uzyskać stabilny, powtarzalny proces obróbki CNC oraz optymalne wykorzystanie narzędzi.

Precyzyjna obróbka otworów w obróbce CNC – wiercenie, rozwiercanie i roztaczanie w praktyce

W obróbce CNC jednym z obszarów, który wymaga bardzo wysokiej powtarzalności i kontroli, są operacje związane z wykonywaniem otworów. To procesy, które łączą w sobie wymagania dotyczące dokładności wymiarowej, stabilności narzędzia oraz właściwego planowania kolejności operacji. Dopiero ich prawidłowe połączenie pozwala uzyskać otwór o parametrach zgodnych z założeniami projektowymi. W SIM Gdynia na co dzień realizujemy obróbkę otworów w stalach, żeliwach i stopach aluminium – zarówno w prototypach, jak i w produkcji seryjnej. Każdy z tych materiałów wymaga innego podejścia, a wybór między wierceniem, rozwiercaniem i roztaczaniem zawsze wynika ze specyfiki detalu oraz oczekiwanej dokładności. W dalszej części artykułu omawiamy, jak w praktyce planuje się i prowadzi proces obróbki otworów w CNC oraz jakie techniki stosujemy, aby utrzymać wymiar, osiowość i jakość powierzchni na wymaganym poziomie. Dlaczego otwory są tak krytyczne w obróbce CNC? Otwory są elementem, który przenosi funkcję z projektu na realną część. W typowych komponentach maszynowych służą do: To dlatego obróbka CNC otworów rzadko kończy się na samym wierceniu. Wiercenie, rozwiercanie, roztaczanie – co, za co odpowiada? W uproszczeniu można powiedzieć, że: Wiercenie zapewnia dokładność wystarczającą do większości otworów montażowych. Gdy wymagane są precyzyjne pasowania, proces rozszerza się o kolejne etapy: po wierceniu otwór roztacza się w celu skorygowania kierunku, a wymiar końcowy uzyskuje dzięki rozwiercaniu. Roztaczanie jest szczególnie ważne tam, gdzie kilka otworów musi zachować wzajemną geometrię lub gdy otwór pełni funkcję pozycjonującą – pozwala usunąć błędy powstałe podczas wiercenia i przygotować otwór do dokładnego wykończenia. Rozwiercanie – stabilny sposób na dokładny wymiar Skuteczne rozwiercanie wymaga pozostawienia właściwego naddatku po wierceniu. Zbyt mały naddatek uniemożliwia skrawanie, a zbyt duży powoduje drgania i pogorszenie jakości powierzchni. Odpowiednia wartość zależy od średnicy i materiału, dlatego dobiera się ją zgodnie z zaleceniami producenta narzędzia. Parametry pracy rozwiertaka różnią się od wiercenia. Obroty są niższe, a posuw większy, co poprawia równomierność powierzchni i stabilność procesu. Przy otworach głębokich lub w materiałach trudnych w obróbce stosuje się rozwiertaki z chłodzeniem wewnętrznym, które zapewniają lepsze odprowadzanie ciepła i dłuższą trwałość narzędzia. Roztaczanie – precyzyjna korekcja geometrii Roztaczanie stosuje się tam, gdzie samo wiercenie nie gwarantuje zachowania osiowości lub poprawnej geometrii otworu. Pozwala skorygować tor otworu i przygotować go do dalszego wykończenia. Wykorzystujemy je m.in. przy gniazdach łożyskowych, otworach osiowych i układach, w których kilka otworów musi zachować dokładne wzajemne położenie. Głowice roztaczające umożliwiają precyzyjne ustawienie średnicy, co ułatwia utrzymanie tolerancji nawet przy bardziej wymagających aplikacjach. Pasowania i tolerancje – jak połączyć ISO fits z realiami obróbki CNC System pasowań ISO z bazą na otworze (na przykład H7, H8) jest standardem w projektowaniu elementów maszynowych. Dla średnic rzędu 10–50 mm tolerancja H7 to zazwyczaj kilka–kilkanaście mikrometrów – poziom, którego nie osiągniemy w powtarzalny sposób samym wierceniem. W SIM Gdynia stosujemy prostą zasadę – jeżeli otwór ma krytyczne pasowanie, z założenia planujemy dodatkową operację rozwiercania lub roztaczania. Konstruktor dzięki temu zyskuje pewność, że jego pasowanie będzie odzwierciedlone w realnym detalu, a my że proces obróbki CNC jest stabilny i przewidywalny. Podsumowanie Precyzyjna obróbka otworów wymaga dobrze zaplanowanej kolejności operacji i świadomego doboru narzędzi. W praktyce najważniejsze znaczenie ma jakość pierwszego przejścia, kontrola geometrii na etapie roztaczania oraz powtarzalność wymiaru uzyskiwana rozwiercaniem. Najczęściej analizujemy: W SIM Gdynia łączymy te elementy w jeden spójny proces technologiczny, dzięki czemu jesteśmy w stanie utrzymać zarówno wymiar, jak i geometrię otworów w wymaganych tolerancjach – niezależnie od materiału, serii czy złożoności komponentu.

Od dokumentacji do stabilnej produkcji – praca technologa w SIM Gdynia

W nowoczesnej obróbce CNC wiele mówi się o operatorach, ustawiaczach czy kontroli jakości, jednak to technolog odpowiada za fundament całego procesu. To on definiuje sposób wykonania detalu, dobiera narzędzia, ustala kolejność operacji i przygotowuje program, który później realizuje maszyna. Od jego decyzji zależy powtarzalność, bezpieczeństwo i efektywność produkcji. W SIM Gdynia rola technologa jest jednoznaczna -przełożyć wymagania z rysunku klienta na proces, który będzie stabilny w serii, możliwy do utrzymania w czasie i zgodny z wymaganiami jakościowymi. Poniżej przedstawiamy, jak wygląda to w praktyce, dokładnie tak, jak realizujemy to na co dzień. Od zapytania do koncepcji technologii Proces zaczyna się w dziale handlowym, który otrzymuje zapytanie wraz z rysunkiem technicznym lub modelem 3D nowego detalu. Zanim pojawi się deklaracja możliwości wykonania, dokumentacja trafia do technologa. To on ocenia, czy dany element da się wykonać w przewidzianych warunkach produkcyjnych. Technolog analizuje materiał, tolerancje, wymagania geometryczne oraz stopień złożoności części. Sprawdza liczbę potrzebnych operacji, dostępność maszyn i narzędzi, konieczność zakupu dodatkowego wyposażenia oraz możliwości zmieszczenia się w czasach cyklu, które są ekonomicznie uzasadnione. Na tej podstawie powstaje wstępna koncepcja technologii: kolejność operacji, dobór maszyn, narzędzi i oprzyrządowania, a także szacowany czas obróbki. To właśnie ten dokument jest podstawą do przygotowania wyceny, którą handlowiec przedstawia klientowi jako ofertę wykonania nowego detalu. Plan operacji – od piły do frezarki Gdy zapytanie staje się realnym zamówieniem, technolog przygotowuje szczegółowy plan operacji. Na tym etapie określa, w ilu krokach powstanie detal i jakie maszyny będą zaangażowane. W SIM Gdynia posługujemy się wewnętrznym skrótem określającym sekwencję procesów, na przykład P–T–T–C, gdzie P oznacza przygotowanie materiału, T obróbkę tokarską, a C obróbkę frezarską. Kluczowe jest takie ułożenie operacji, aby cały proces był stabilny i ekonomiczny. Technolog analizuje bazy obróbkowe, ogranicza liczbę przezbrojeń i unika zbędnego przemieszczania detalu między stanowiskami. Dopiero po ustaleniu logicznego i wykonalnego planu można przejść do kolejnego etapu, czyli przygotowania programów na maszyny CNC. Pisanie programów i dobór narzędzi Przygotowanie programów CNC jest jednym z kluczowych etapów pracy technologa. Na podstawie modelu 3D, dokumentacji technicznej i wcześniej ustalonej technologii powstają ścieżki narzędziowe, a wraz z nimi dobór posuwów, prędkości obrotowych oraz strategii obróbkowych. Celem jest stworzenie procesu, który będzie stabilny, wydajny i możliwy do powtarzania w serii. Jeśli wykonanie detalu wymaga narzędzi spoza standardowego wyposażenia, technolog określa ich specyfikację i zleca zakup. Dotyczy to zarówno narzędzi specjalnych, jak i bieżącego uzupełniania podstawowego asortymentu, którego potrzebuje produkcja. Dzięki temu maszyna ma komplet wyposażenia, zanim trafi do niej nowe zlecenie. Po przygotowaniu programów technolog przekazuje do działu planowania informacje dotyczące czasu cyklu, rodzaju oprzyrządowania i konkretnej maszyny, na której proces powinien być realizowany. Na tej podstawie detal zostaje wpisany do harmonogramu i trafia do obróbki. Start produkcji – ustawienie, kontrola, stabilizacja Kiedy detal trafia na wskazaną maszynę, technolog wprowadza program i nadzoruje ustawienie procesu. Ten etap obejmuje dobór baz, zerowanie narzędzi oraz sprawdzenie zgodności założeń z dokumentacją. Pierwsze sztuki zawsze traktowane są jako etap próbny, podczas którego wykonuje się pomiary i wprowadza drobne korekty. Ustawienie pierwszych sztuk Operator i technolog wspólnie obserwują zachowanie narzędzi, jakość powierzchni oraz stabilność wymiarową. Jeśli konieczne jest dostosowanie parametrów lub drobne zmiany trajektorii, wprowadza się je na tym etapie. Przejście w produkcję seryjną Gdy proces jest stabilny, a wyniki pomiarów powtarzalne, zlecenie przechodzi w tryb seryjny. Mimo tego technolog pozostaje w gotowości do wsparcia, ponieważ warunki obróbki mogą wymagać dostosowania w trakcie realizacji partii. Przyrządy – gdy standardowe mocowanie nie wystarcza Wiele detali, szczególnie odkuwek, odlewów czy elementów o nieregularnych kształtach, wymaga indywidualnych rozwiązań mocujących. Standardowe imadła lub szczęki nie zapewnią stabilności ani dostępu narzędzi, dlatego konieczne jest przygotowanie dedykowanego oprzyrządowania. Projektowanie oprzyrządowania W SIM Gdynia projektowaniem przyrządów zajmuje się wyznaczony technolog. Jego zadaniem jest takie przygotowanie mocowania, aby: Obróbka na przyrządzie Dopiero po wykonaniu i sprawdzeniu przyrządu możliwe jest bezpieczne prowadzenie obróbki skomplikowanych elementów, które nie mogą być mocowane w standardowy sposób. Zmiany rysunku i aktualizacja technologii W trakcie współpracy z klientami często pojawiają się modyfikacje detali: zmiany faz, średnic, tolerancji czy dodatkowych cech. Każda taka aktualizacja wymaga przeglądu całej technologii. Reakcja technologa na zmiany Technolog analizuje nową dokumentację, aktualizuje programy CNC i wprowadza korekty do kart procesu. Czasem trwa to chwilę, a czasem wymaga przebudowania całej koncepcji obróbki. Najlepsze wersje programów Równolegle operatorzy i majstrowie dopracowują programy już na maszynie, dostosowując je do warunków pracy konkretnego stanowiska. Gdy program osiąga pełną stabilność i optymalny czas cyklu, technolog zapisuje go jako wersję referencyjną, aby zachować pełną powtarzalność w kolejnych seriach. Technolog jako łącznik między biurem a halą Rola technologa łączy pracę inżynieryjną z praktyką produkcyjną. Z jednej strony analizuje dokumentację, tolerancje i wymagania klienta, z drugiej zna maszyny, narzędzia i realne ograniczenia procesu. Kluczowa funkcja w organizacji W SIM Gdynia technolog współpracuje z działem handlowym, produkcją i kontrolą jakości. To od jego decyzji zależy, czy detal będzie wykonalny w stabilnej serii, a proces spełni zarówno wymagania projektowe, jak i produkcyjne. Dzięki temu nowy projekt może zostać przeprowadzony od rysunku aż po gotową część w sposób przewidywalny i bez ryzyka niespodziewanych przestojów.

Obróbka CNC dużych gabarytów – wyzwania, ograniczenia i dobre praktyki

Obróbka CNC elementów wielkogabarytowych to zupełnie inna kategoria wyzwań niż praca z typowymi, niewielkimi detalami. Kiedy detal waży kilkadziesiąt kilogramów, ma długość kilku metrów i musi trzymać tolerancję rzędu setek mikrometrów, każdy błąd staje się kosztowny – zarówno pod względem materiału, jak i czasu przestoju maszyny. Dlatego planowanie takiego procesu wymaga innego podejścia niż przy typowych, małych częściach. W SIM Gdynia realizujemy obróbkę CNC komponentów do 500 kg dla przemysłu maszynowego, energetyki, obronności czy automatyki. Poniżej na bazie naszego doświadczenia, podsumowujemy najważniejsze wyzwania, ograniczenia i dobre praktyki, z którymi na co dzień pracują technolodzy i inżynierowie produkcji. Czym dokładnie różni się obróbka CNC dużych gabarytów od standardowej? W praktyce o „dużym gabarycie” mówimy zwykle wtedy, gdy: Takie części to na przykład korpusy maszyn, płyty bazowe, ramy spawane, obudowy przekładni, elementy łożyskowań wielkich średnic. W ich przypadku obróbka CNC musi pogodzić wysoką dokładność z ograniczeniami pola roboczego, udźwigu i sztywności całego układu. Do tego dochodzi jeszcze logistyka, dokładniej przenoszenie detalu suwnicą, dobór punktów podwieszenia, organizacja przestrzeni wokół maszyny tak, aby załadunek i rozładunek były bezpieczne i powtarzalne. Główne wyzwania technologiczne przy dużych gabarytach Przy dużych elementach typowe problemy obróbki skrawaniem zaczynają się „skalować”. To, co przy małym detalu jest drobną niedogodnością, przy kilkumetrowej płycie może już zdecydować o być, albo nie być całej serii. Kluczowe wyzwania można zgrupować w kilku obszarach: Ograniczenia maszyn, detali i materiałów – realne twarde granice Nawet najlepszy park maszynowy ma obiektywne ograniczenia geometryczne i dynamiczne. W obróbce CNC dużych gabarytów szczególnie widać: Duże gabaryty to często odlewy z naddatkami lub konstrukcje spawane. Po obróbce zgrubnej uwalniają się naprężenia resztkowe, pojawiają się ugięcia, skręcenia, lokalne odkształcenia. Z tego powodu optymalny proces dzieli się zwykle na etap zgrubny z zostawieniem kontrolowanego naddatku, następnie odprężanie (cieplne lub „naturalne” – czasowe) oraz etap wykańczający nastawiony na dokładność i jakość powierzchni. Jak dobrze podejść do planowania obróbki CNC dużych gabarytów? Przy elementach wielkogabarytowych skuteczność obróbki w dużej mierze zależy od sposobu zaplanowania całego procesu. W przeciwieństwie do detali o niewielkich wymiarach, tutaj każde założenie technologiczne wpływa nie tylko na jakość, ale również na bezpieczeństwo pracy i stabilność geometryczną. Dlatego przygotowanie procesu warto oprzeć na kilku kluczowych krokach. Pierwszym etapem jest ocena detalu pod względem dostępności narzędzi, możliwości bazowania oraz kolejności operacji. W praktyce oznacza to porównanie założeń konstrukcyjnych z realnymi ograniczeniami maszyn i oprzyrządowania. Taka analiza pozwala ustalić punkty bazowe, przewidzieć ryzyko odkształceń i określić, czy element może wymagać obróbki modułowej. Duże elementy wymagają prowadzenia obróbki w sposób warstwowy. Najpierw planuje się etap zgrubny, którego celem jest kontrolowane usunięcie naddatków, a dopiero po stabilizacji detalu – etap wykańczający. Taki podział minimalizuje wpływ uwolnionych naprężeń na finalny wymiar i ułatwia utrzymanie tolerancji globalnych. Wybór obrabiarki nie wynika wyłącznie z gabarytu części, ale z jej konstrukcji i rozkładu powierzchni obróbkowych. Dla niektórych elementów bardziej efektywne będzie centrum poziome o dużym zakresie osi, dla innych wytaczarka. Na tym etapie określa się też wymagane oprzyrządowanie i sposób podparcia detalu. Przy dużych gabarytach symulacja CAM nie służy wyłącznie kontroli kolizji. Pozwala ocenić, jak narzędzia, uchwyty i stół maszyny wpłyną na możliwość prowadzenia płynnych przejazdów oraz czy obrabiane powierzchnie są dostępne bez zmiany baz. Dzięki temu proces jest lepiej przewidywalny, a samo ustawienie na maszynie przebiega szybciej i bez ryzyka nieplanowanych przestojów. Podsumowanie – obróbka CNC dużych gabarytów bez niespodzianek Obróbka dużych gabarytów to obszar, w którym drobne błędy mają duże konsekwencje. Kluczem do przewidywalności jest: Jeżeli pracujesz nad projektem wymagającym obróbki CNC dużych elementów i szukasz partnera, który nie tylko wykona detal, ale też pomoże zoptymalizować proces, prześlij nam rysunek techniczny. Chętnie przeanalizujemy wymagania, zaproponujemy technologię i przygotujemy ofertę dopasowaną do Twojej aplikacji.

Korpusy aluminiowe w produkcji wojskowej – jak powstają najbardziej wymagające elementy konstrukcyjne

Korpus to element, który rzadko zwraca uwagę, ale bez niego żaden system nie działałby poprawnie. Stanowi bazę konstrukcyjną, do której mocowane są pozostałe części – od najmniejszych podzespołów po całe moduły urządzeń. W zastosowaniach wojskowych od dokładności wykonania korpusu zależy szczelność, wytrzymałość i stabilność całego układu. W SIM Gdynia realizujemy obróbkę CNC i przygotowanie korpusów o złożonej geometrii, które wymagają nie tylko wysokiej precyzji, ale również doświadczenia i wiedzy technologicznej. Każdy z nich powstaje w oparciu o indywidualny program, dedykowane oprzyrządowanie oraz wieloetapowy proces kontroli wymiarowej. Od surowego materiału do gotowego elementu Proces produkcji rozpoczyna się od przygotowania materiału i opracowania technologii obróbki. Korpusy wykonujemy z materiałów dostosowanych do wymagań konstrukcyjnych – zwykle z metali lekkich, które łączą wytrzymałość z niską masą i dobrą obrabialnością. Każda strona korpusu wymaga osobnego opracowania ścieżek narzędzi i sposobu mocowania. Detal jest obrabiany etapami, a po każdej operacji kontrolowana jest płaskość i równoległość powierzchni odniesienia. W tego typu komponentach nie liczy się tempo, lecz powtarzalność i stabilność wymiarowa. Przykładem może być jeden z naszych korpusów, widoczny na zdjęciach w charakterystycznym, złotym kolorze. Widać na nim godziny pracy – frezowane kanały, gniazda i otwory, które muszą idealnie pasować do pozostałych podzespołów. Każdy z tych elementów wymaga osobnego programu, odpowiedniego narzędzia i precyzyjnego chłodzenia w czasie skrawania. Frezowanie korpusów – precyzja wymaga czasu Frezowanie korpusów odbywa się na centrach obróbczych CNC, które pozwalają utrzymać wysoką dokładność i powtarzalność w całym cyklu produkcyjnym. W zależności od geometrii detalu wykorzystujemy zarówno centra trzyosiowe, jak i pięcioosiowe – szczególnie przy obróbce powierzchni skośnych, podcięć czy gniazd o ograniczonym dostępie. Utrzymanie stabilności wymiarowej Korpusy często mają cienkościenne struktury i rozbudowane kanały, które reagują na naprężenia wewnętrzne materiału. Aby zachować stabilność wymiarową, proces prowadzony jest etapowo – z przerwami na pomiar i korekcję odchyłek. Nie chodzi tu o szybkie usuwanie naddatku, lecz o kontrolowane skrawanie, które zapewnia geometrię zgodną z projektem przez cały cykl obróbki. Detal indywidualny – program indywidualny Każdy korpus to osobny projekt: inna geometria, inny system mocowania, inne strategie obróbki. Dla każdego opracowywany jest osobny program CAM określający kolejność operacji, prędkości, głębokości i ścieżki narzędzi. W procesie stosujemy chłodzenie wysokociśnieniowe, aby ograniczyć wpływ temperatury i utrzymać jakość powierzchni zgodną z dokumentacją. Po frezowaniu – kolejne etapy obróbki Po zakończeniu obróbki na centrach CNC korpusy trafiają do działu ślusarni, gdzie są czyszczone, gratowane i sprawdzane wizualnie. Na tym etapie usuwa się wszelkie pozostałości po skrawaniu – to tutaj ujawnia się rzeczywista jakość wykonania: każdy kanał, krawędź i otwór muszą być czyste, gładkie i wolne od zadziorów. Kolejnym krokiem są procesy wykończeniowe realizowane w kooperacji. W zależności od projektu korpus może trafić na czernienie, złocenie, anodowanie lub inne zabezpieczenia powierzchni, które zwiększają odporność na korozję i wpływ środowiska. W przypadku elementów wojskowych powłoki te pełnią również funkcje ochronne – minimalizują odbicia świetlne i poprawiają trwałość w warunkach polowych. Po powrocie z kooperacji detale są ponownie weryfikowane i – jeśli wymagają – poddawane drobnej obróbce wykańczającej lub znakowaniu. Przygotowanie korpusu do montażu Gotowe korpusy trafiają do działu jakości, gdzie są sprawdzane i przygotowywane do dalszego montażu z pozostałymi elementami. Kontrolowana jest czystość powierzchni, spasowanie otworów i gniazd oraz zgodność wymiarowa z dokumentacją. Na tym etapie istotna jest nie tylko dokładność, ale również estetyka. W wielu projektach wojskowych korpus pełni funkcję zarówno konstrukcyjną, jak i osłonową, dlatego powierzchnie muszą być jednolite, bez śladów narzędzia i odbarwień po obróbce. W zależności od specyfiki zamówienia, korpus może stanowić samodzielny komponent lub bazę dla dalszego montażu kilku podzespołów. Z doświadczenia wiemy, że moment przejścia detalu z produkcji do montażu jest kluczowy – to od dokładności powierzchni bazowych zależy późniejsze spasowanie i niezawodność całego systemu. Dlaczego produkcja korpusu wymaga doświadczenia Produkcja korpusów to proces, w którym każdy detal wymaga indywidualnego podejścia, a o końcowym efekcie decyduje doświadczenie operatorów, technologów i kontrolerów jakości. Sama obrabiarka nie wystarczy – konieczna jest wiedza o tym, jak materiał reaguje na obróbkę, jak rozkładają się naprężenia i jak zachować wymiar po wielu operacjach. Z ponad 45 lat doświadczenia w obróbce komponentów mechanicznych wiemy, że precyzja korpusu to efekt konsekwentnie prowadzonego procesu, a nie pojedynczej operacji. Dlatego każdy etap – od pierwszego mocowania na frezarce po końcowe znakowanie – przebiega pod pełnym nadzorem wymiarowym i dokumentacyjnym. Podsumowanie Korpus aluminiowy to znacznie więcej niż obudowa. To kluczowy element konstrukcji, od którego zależy funkcjonalność, niezawodność i trwałość całego urządzenia. Jego produkcja wymaga dokładności, cierpliwości i zrozumienia materiału – a także doświadczenia w pracy z detalami o złożonej geometrii i wysokich wymaganiach jakościowych. W SIM Gdynia każdy korpus traktujemy indywidualnie, z taką samą precyzją, z jaką projektant podchodzi do konstrukcji. W systemach wojskowych nie ma miejsca na kompromisy – dlatego w naszych procesach liczy się nie tylko wymiar, lecz perfekcja wykonania w każdym szczególe.

SIM Gdynia na podium IV Turnieju Piłki Nożnej Partnerów i Przyjaciół KS Chwaszczyno

W sobotę, 27 września 2025 roku, na stadionie Toyota Arena w Chwaszczynie odbył się IV Turniej Piłki Nożnej Partnerów i Przyjaciół KS Chwaszczyno. Wydarzenie, które na stałe wpisało się w kalendarz lokalnych inicjatyw sportowych, po raz kolejny połączyło rywalizację, integrację i dobrą zabawę w duchu sportu. Wspólna pasja i integracja lokalnych firm Turniej organizowany przez Klub Sportowy Chwaszczyno ma na celu nie tylko sportową rywalizację, ale przede wszystkim integrację firm wspierających klub oraz lokalną społeczność. Co roku w zawodach biorą udział przedsiębiorstwa z Pomorza, które na co dzień współpracują w różnych branżach, a podczas turnieju spotykają się na boisku jako rywale – i partnerzy zarazem. W tegorocznej edycji wzięło udział sześć zespołów: Mecze rozgrywano systemem „każdy z każdym” na dwóch boiskach, a każdy pojedynek trwał 17 minut. Po czterech godzinach intensywnej gry wyłoniono zwycięzcę turnieju. Drugie miejsce dla SIM Gdynia Z dumą informujemy, że zespół SIM Gdynia zajął drugie miejsce w tegorocznych rozgrywkach. Gratulacje dla całej naszej drużyny – za zaangażowanie, sportową walkę i świetną atmosferę na boisku. Pokazali Państwo, że siła SIM Gdynia to nie tylko precyzja w produkcji, ale też determinacja, współpraca i duch zespołowy. Podziękowania i zaproszenie na kolejną edycję Dziękujemy organizatorom turnieju, wszystkim uczestnikom oraz kibicom, którzy dopingowali swoje drużyny. Szczególne gratulacje kierujemy do zwycięzców – Triady Augusto Pomorze, która po raz drugi w historii zawodów sięgnęła po puchar. Cieszymy się, że mogliśmy być częścią tego wydarzenia i już teraz z niecierpliwością czekamy na kolejną edycję.Zachęcamy również do zapoznania się z kilkoma zdjęciami z turnieju, które oddają atmosferę sportowej rywalizacji i współpracy. Link: https://www.facebook.com/share/p/1A5QZwXTXj/?mibextid=wwXIfr

Proces montażu mechanicznego w SIM Gdynia – precyzja dla przemysłu obronnego

W produkcji dla sektora obronnego liczy się powtarzalność i pełna kontrola nad każdym etapem wytwarzania. Od jakości obróbki CNC i przygotowania powierzchni po końcowy montaż – każdy krok musi być wykonany z jednakową dokładnością, aby gotowy element w pełni spełniał wymagania projektu. Jednym z ostatnich etapów jest montaż mechaniczny, w którym precyzyjnie obrobione części tworzą kompletny zespół. To właśnie wtedy doświadczenie pracowników, dobra organizacja pracy i skuteczna kontrola jakości decydują o ostatecznym rezultacie. W dalszej części artykułu pokazujemy, jak wygląda proces montażu mechanicznego, który przez ponad 45 lat działalności doskonaliliśmy w SIM Gdynia – od przygotowania detali po finalną weryfikację gotowego komponentu. Od projektu do montażu – jak przebiega proces Proces rozpoczyna się od zlecenia wykonania kompletnego zespołu, w którym każdy element jest zaprojektowany z myślą o precyzyjnym spasowaniu. Podzespoły powstają na naszych centrach obróbczych CNC – tokarkach, frezarkach 4 i 5 osiowych,, w zależności od geometrii i wymaganych tolerancji. W przypadku komponentów przeznaczonych do zastosowań obronnych kluczowe znaczenie ma utrzymanie wymiarów i czystości powierzchni, które często pracują w środowiskach o podwyższonych wymaganiach dotyczących szczelności, odporności wibracyjnej lub cieplnej. Dlatego każdy etap obróbki jest dokładnie monitorowany i dokumentowany. Po zakończeniu obróbki detale trafiają do działu ślusarni, gdzie są czyszczone, gratowane i wstępnie weryfikowane. W tym etapie usuwa się zadziory, krawędzie ostrych otworów i pozostałości emulsji chłodzącej. Każdy detal przechodzi kontrolę wizualną, zanim trafi na dalsze etapy procesu. Część elementów, zwłaszcza tych wykorzystywanych w systemach wojskowych, jest następnie kierowana do kooperacji zewnętrznych – na czernienie, anodowanie, cynkowanie lub inne procesy zabezpieczające powierzchnię. Takie powłoki zwiększają odporność na korozję oraz poprawiają właściwości przewodnościowe. Po powrocie z obróbki wykończeniowej detale są ewidencjonowane i przekazywane do montażu końcowego. Montaż mechaniczny krok po kroku Każdy montaż ma przypisaną osobę odpowiedzialną – technika, który prowadzi proces od momentu przyjęcia części aż po końcową kontrolę jakości. To on nadzoruje zgodność z dokumentacją, kolejność operacji i ostateczny efekt. Weryfikacja i przygotowanie Zanim rozpocznie się właściwy montaż, wszystkie części są dokładnie sprawdzane pod kątem wymiarów, czystości i kompletności. Kontrola odbywa się w obecności pracownika jakości, który potwierdza, że wszystkie detale spełniają wymagania rysunkowe i powierzchniowe. Na tym etapie montażysta przygotowuje również niezbędne narzędzia, klucze dynamometryczne, środki zabezpieczające oraz zestawia komplet elementów dla danego zespołu. W przypadku realizacji dla sektora obronnego szczególną uwagę zwraca się na czystość montażu oraz zachowanie parametrów połączeń – nawet niewielkie zabrudzenie czy nieprawidłowe dokręcenie mogą wpłynąć na działanie systemu w terenie. Składanie i zabezpieczanie połączeń Montaż przebiega jak precyzyjna układanka, w której każdy element ma swoje miejsce i orientację. Dopasowanie wymaga dokładności sięgającej setnych i tysięcznych części milimetra. Połączenia śrubowe są dokręcane zgodnie z określonym momentem obrotowym, a w miejscach wymagających trwałego zespolenia stosuje się kleje montażowe lub zabezpieczenia gwintów. W konstrukcjach wojskowych często stosowane są elementy dystansowe, tuleje ustalające lub wkładki gwintowane, które zwiększają trwałość połączeń w twardych materiałach. Takie rozwiązania pozwalają na bezawaryjną pracę nawet przy dużych obciążeniach dynamicznych. Zadaniem montażysty jest nie tylko złożenie części, ale też zapewnienie, by cały zespół pracował płynnie, bez luzów i zacięć. W procesie uczestniczy kontrola jakości, która weryfikuje zgodność każdego kroku z dokumentacją techniczną. Każdy zmontowany element jest sprawdzany pod względem wymiarów, momentów dokręcania oraz ogólnego wyglądu – żadna część nie może nosić śladów uderzeń czy zarysowań. Organizacja pracy i współpraca między działami W zależności od złożoności projektu montażysta współpracuje z pracownikami ślusarni, którzy pomagają przy przygotowaniu elementów lub przy większych konstrukcjach. Zespoły montażowe pozostają elastyczne – ich skład może się zmieniać w zależności od aktualnego obciążenia produkcji. Cały proces wymaga ścisłej koordynacji międzywydziałowej. Produkcja CNC odpowiada za dokładność podzespołów, ślusarnia za ich przygotowanie, kooperacja za jakość powłok, a montaż za ostateczne spasowanie i kompletność. Wszystkie działania są rejestrowane w systemie, co zapewnia pełną identyfikowalność każdego elementu – od materiału po gotowy zespół. Zabezpieczenie i wysyłka gotowych komponentów Po zakończeniu montażu każdy zespół jest czyszczony i odpowiednio zabezpieczany. Elementy trafiają do specjalnych przegródek lub pianek technicznych, które chronią je przed obiciami i zarysowaniami podczas transportu. Następnie kompletne zestawy są pakowane, opisywane i przekazywane do magazynu lub bezpośrednio do wysyłki – w zależności od ustaleń z klientem. Na koniec montażysta wraz z kontrolą jakości przygotowują dokumentację kontrolną, która potwierdza zgodność wymiarową, jakość montażu i stan powierzchni. W przypadku realizacji dla sektora obronnego to właśnie ten dokument stanowi podstawę do wystawienia certyfikatu jakości, niezbędnego przy dostawach dla systemów wojskowych. Podsumowanie Montaż mechaniczny to nie tylko końcowy etap produkcji, lecz proces wymagający precyzji, czystości i odpowiedzialności na każdym poziomie. Od kontroli wymiarów po końcowe pakowanie – każdy krok ma znaczenie. W SIM Gdynia montaże prowadzone są przez dedykowane osoby, które odpowiadają za cały proces i współpracują z działami ślusarni oraz kontroli jakości. Takie podejście pozwala utrzymać najwyższe standardy wymagane w projektach dla przemysłu obronnego i zapewnić, że gotowe komponenty trafiają do odbiorców w pełni zgodne z dokumentacją – gotowe do pracy w systemach, w których niezawodność jest równie ważna jak dokładność wykonania.

SIM Gdynia ponownie wyróżnione przez Forbes – drugi rok z rzędu wśród najlepszych firm rodzinnych Pomorza

Z dumą ogłaszamy, że SIM Gdynia po raz drugi z rzędu otrzymała wyróżnienie w prestiżowym rankingu Forum Firm Rodzinnych Forbes 2025. Nasza firma znalazła się w gronie wyróżnionych przedsiębiorstw rodzinnych w województwie pomorskim w kategorii przychodów do 100 mln PLN. To dla nas szczególne wyróżnienie – nie tylko dlatego, że pochodzi od jednego z najbardziej renomowanych magazynów biznesowych na świecie, ale przede wszystkim dlatego, że potwierdza stabilny rozwój SIM Gdynia i naszą niezachwianą konsekwencję w dążeniu do doskonałości. Co oznacza to wyróżnienie Ranking Forbes Forum Firm Rodzinnych wyróżnia przedsiębiorstwa, które łączą nowoczesne zarządzanie z wartościami rodzinnymi – zaufaniem, odpowiedzialnością i długofalowym myśleniem. Dla nas w SIM Gdynia to szczególny dowód, że kierunek, który obraliśmy, jest właściwy.Fakt, że po raz drugi z rzędu znaleźliśmy się w gronie wyróżnionych firm, potwierdza, że nasze działania przynoszą trwałe efekty, a sposób, w jaki łączymy tradycję z technologią, jest dostrzegany i doceniany na rynku. Od ponad 45 lat konsekwentnie inwestujemy w nowoczesne technologie obróbki CNC, rozwój zespołów inżynieryjnych i doskonalenie procesów produkcyjnych. Każdy detal, który opuszcza nasz zakład, jest efektem współpracy ludzi, dla których precyzja to nie tylko wymaganie techniczne, ale część DNA naszej firmy. Rodzinna tradycja spotyka przemysł 4.0 Historia SIM Gdynia zaczęła się w 1978 roku – od małego warsztatu ślusarskiego. Dziś jesteśmy nowoczesnym przedsiębiorstwem, które obsługuje klientów z branż takich jak: Nasza siła tkwi w połączeniu rodzinnego charakteru z zaawansowaną technologią.Dzięki ponad 100 maszynom CNC renomowanych producentów, takich jak Makino czy Okuma, możemy realizować projekty wymagające najwyższej dokładności. Sukces, który budujemy razem To wyróżnienie nie byłoby możliwe bez naszego zespołu – doświadczonych inżynierów, operatorów CNC, technologów i specjalistów ds. jakości. To również zasługa naszych klientów i partnerów, którzy od lat powierzają nam realizację swoich najbardziej wymagających projektów. Dziękujemy za zaufanie i współpracę. To dzięki Państwu możemy stale się rozwijać, wprowadzać innowacje i utrzymywać najwyższe standardy produkcji. Wyróżnienie, które motywuje Nagroda Forbes 2025 to dla nas nie tylko powód do dumy – to również zobowiązanie.W SIM Gdynia będziemy nadal inwestować w: Podsumowanie Drugi z rzędu tytuł Forbes Forum Firm Rodzinnych to potwierdzenie, że rodzinny charakter, precyzja technologiczna i konsekwencja w działaniu tworzą solidny fundament sukcesu. W SIM Gdynia wierzymy, że nowoczesna obróbka CNC to nie tylko technologia – to filozofia ciągłego doskonalenia. Dziękujemy Forbes Polska za wyróżnienie oraz naszym partnerom za nieustanne zaufanie. Razem tworzymy przyszłość precyzyjnej produkcji.

Obróbka CNC w prototypowaniu i produkcji krótkoseryjnej dla wojska

W przemyśle obronnym czas reakcji i elastyczność są równie ważne jak niezawodność. W świecie, gdzie technologie wojskowe rozwijają się dynamicznie, a wymagania zmieniają się z miesiąca na miesiąc, tradycyjny model produkcji masowej nie zawsze się sprawdza. Właśnie tutaj ogromną rolę odgrywa prototypowanie CNC dla wojska oraz produkcja krótkoseryjna. Dzięki obróbce CNC możliwe jest nie tylko szybkie opracowanie prototypów nowych komponentów, ale również wytworzenie krótkich serii testowych, które trafiają bezpośrednio do badań poligonowych. W sektorze obronnym to nie luksus, a konieczność – bo tylko tak można sprostać wymogom nowoczesnego pola walki. Rola prototypowania CNC w sektorze obronnym Prototypowanie CNC pozwala inżynierom i projektantom błyskawicznie przełożyć koncepcję na rzeczywisty element. Proces wygląda następująco: Projekt → model CAD → program CNC → fizyczny prototyp → testy → korekty. Dzięki temu cykl rozwoju skraca się dynamicznie. W wojsku ma to kluczowe znaczenie. Prototyp można szybko przetestować w warunkach poligonowych, wprowadzić poprawki i w krótkim czasie wdrożyć do produkcji. Warto wspomnieć również o Iteracyjnym podejściu „Test–Analyze–Fix–Test” które jest dziś standardem w branży obronnej, a obróbka CNC umożliwia jego skuteczną realizację. Więcej o obróbce CNC przeczytasz w naszym artykule ”Czym jest obróbka skrawaniem CNC?” Technologie wspierające prototypowanie CNC dla wojska W prototypowaniu liczy się nie tylko szybkość, ale też precyzja. Do realizacji takich zadań stosuje się najbardziej zaawansowane technologie CNC: Dzięki takim technologiom prototypy wojskowe nie są jedynie „wersjami poglądowymi” – to w pełni funkcjonalne komponenty gotowe do testów. Krótkie serie CNC w obronności – kiedy są potrzebne? Produkcja krótkoseryjna w wojsku jest równie istotna jak samo prototypowanie. Umożliwia ona szybkie wdrożenie rozwiązań, które są w fazie testów lub wymagają modernizacji. Typowe zastosowania krótkich serii CNC w obronności: Każda partia musi spełniać te same standardy jakościowe co produkcja masowa, a dokumentacja obejmuje certyfikaty materiałowe, raporty z procesu i pełną identyfikowalność. Proces – od prototypu do krótkiej serii 1. Przygotowanie Projekt 3D (CAD) zostaje przekształcony w program CNC (kod G/M), dopasowany do konkretnej maszyny. 2. Prototypowanie 3. Zatwierdzenie wzorca Pierwszy element przechodzi First Article Inspection (FAI) – kompleksową kontrolę wymiarową i jakościową. 4. Krótka seria Produkcja powtarzalnych elementów przy zachowaniu pełnej dokumentacji. Każdy etap jest monitorowany, a procesy raportowane. 5. Kontrola jakości Źródła restrykcyjnych norm w obróbce CNC dla obronności Produkcja komponentów dla obronności różni się od przemysłu cywilnego przede wszystkim tolerancjami i kontrolą jakości. W zastosowaniach komercyjnych akceptowalne są tolerancje rzędu 0,01 mm. W branży wojskowej wymagania sięgają nawet ±0,005 mm. Powód jest prosty: elementy muszą działać niezawodnie w ekstremalnych warunkach – od arktycznych mrozów, przez pustynne upały, po środowiska narażone na silne przeciążenia i kontakt z agresywnymi substancjami chemicznymi. Dlatego cały proces musi być zgodny z międzynarodowymi normami jakości, takimi jak ISO 9001, AS9100D oraz AQAP – systemem zapewnienia jakości NATO. W przypadku współpracy z zagranicznymi podmiotami mogą obowiązywać dodatkowo regulacje ITAR czy DFARS, obejmujące kontrolę eksportu i bezpieczeństwo danych. Więcej o wymaganiach obróbki CNC w sektorze obronnym i wojskowym dowiesz się w naszym artykule: ‘’Obróbka CNC w przemyśle obronnym i wojskowym – jakie wymagania musi spełniać dostawca?’’. SIM Gdynia – doświadczenie w prototypowaniu i krótkich seriach W SIM Gdynia wspieramy sektor obronny i wojskowy w zakresie precyzyjnej obróbki CNC. Dysponujemy ponad 100 nowoczesnymi maszynami, w tym 5-osiowymi centrami, które pozwalają realizować zarówno jednostkowe prototypy, jak i krótkie serie o najwyższych wymaganiach jakościowych. Nasze doświadczenie obejmuje pracę z najbardziej wymagającymi materiałami – tytanem, Inconelem czy stalami hartowanymi. Wszystkie procesy realizujemy zgodnie z międzynarodowymi standardami jakości. Co więcej, w SIM Gdynia 4 lipca 2025 roku uzyskaliśmy koncesję MSWiA (nr B-090/2025), która umożliwia nam realizację projektów dla przemysłu obronnego. Proces jej otrzymania jest niezwykle restrykcyjny i wymaga spełnienia norm zarówno w zakresie bezpieczeństwa, jak i samej obróbki CNC. Podsumowanie Prototypowanie CNC dla wojska i krótkie serie CNC w obronności to dziś filary rozwoju technologicznego armii. Dzięki nim możliwe jest szybkie testowanie, iterowanie i wdrażanie nowych rozwiązań. Restrykcyjne normy, pełna dokumentacja i najwyższa precyzja są konieczne – bo w sektorze obronnym margines błędu nie istnieje. W SIM Gdynia zapewniamy kompleksowe wsparcie – od prototypu po krótką serię – w pełnej zgodności z wymaganiami przemysłu wojskowego. Zapraszamy do kontaktu.

Relacja z wyjazdu integracyjnego zespołu produkcyjnego SIM Gdynia

We wrześniu zorganizowaliśmy wyjazd integracyjno-rozwojowy dla zespołów bezpośrednio zaangażowanych w produkcję. Uczestniczyli w nim przedstawiciele działu technologicznego, działu handlowego oraz majstrowie. Wierzymy, że to właśnie zespół jest fundamentem naszej firmy. Dlatego wspólna praca nad usprawnieniami i budowanie relacji między działami mają dla nas ogromną wartość. Pierwsza część była poświęcona integracji. Poprzez gry zespołowe, zadania w grupach i rozmowy mogliśmy zbudować większe wzajemne zrozumienie oraz oderwać się od codziennej rutyny produkcyjnej. Druga część miała charakter warsztatowy. Szkolenie poprowadził Piotr Olewniczak z firmy RID. Wspólnie analizowaliśmy wyzwania, z jakimi spotykamy się na co dzień w produkcji. Rozmawialiśmy o możliwych usprawnieniach, które mogą realnie wpłynąć na efektywność naszych procesów. Padło wiele cennych pomysłów. Część z nich już analizujemy pod kątem wdrożenia. Dla nas, jako SIM Gdynia, takie spotkania to nie tylko forma integracji, ale przede wszystkim ważny element budowania firmy opartej na współpracy i otwartej komunikacji. Wierzymy, że właśnie dzięki takiemu podejściu możemy stale się rozwijać i skutecznie odpowiadać na wyzwania produkcyjne. Kultura organizacyjna, którą wspólnie tworzymy z zespołem, to dla nas realne wsparcie w codziennej pracy i źródło przewagi na rynku usług obróbki CNC. Dziękujemy wszystkim uczestnikom za otwartość i aktywność!