Kontrola jakości w obróbce CNC – jak dbamy o precyzję w SIM Gdynia?

Współczesna produkcja przemysłowa nie ma miejsca na kompromisy, dlatego kontrola jakości w obróbce CNC stanowi fundament każdego projektu realizowanego w naszym zakładzie. W SIM Gdynia, bazując na ponad 45-letnim doświadczeniu, wiemy, że nawet najbardziej zaawansowane centra obróbcze wymagają rygorystycznego nadzoru, aby zagwarantować najwyższą jakość komponentów mechanicznych. Rola kontrolera jakości w obróbce CNC Kontroler jakości w SIM Gdynia to osoba, która spaja dokumentację projektową z rzeczywistym detalem. Jego praca zaczyna się na długo przed tym, zanim gotowy komponent trafi do wysyłki. Jest on partnerem dla ustawiacza maszyn – to właśnie kontroler decyduje, czy pierwsza sztuka z partii spełnia surowe normy techniczne. W naszej praktyce proces ten jest dynamiczny: kontroler otrzymuje detal, dokonuje pomiarów i przekazuje zwrotną informację do działu produkcji. Jeśli wymiary mieszczą się w tolerancjach, zapala się „zielone światło” dla całej serii. W przypadku wykrycia odchyłek kontroler wskazuje niezbędne korekty, co pozwala uniknąć strat materiałowych i zapewnia płynność operacyjną. Taka ścisła współpraca między działami jest kluczowa dla budowania autorytetu firmy jako solidnego dostawcy. Od suwmiarki do ‘’bramy” – proces kontroli jakości w naszym zakładzie produkcyjnym Dobór narzędzi pomiarowych zależy od skomplikowania geometrii detalu oraz wymaganej precyzji. W SIM Gdynia korzystamy z procesu technologicznego, który pozwala na walidację nawet najbardziej wymagających zleceń. Przyrząd pomiarowy Zastosowanie techniczne Rola w procesie Suwmiarka cyfrowa Pomiary warsztatowe, weryfikacja podstawowych wymiarów liniowych. Szybka kontrola międzyoperacyjna przy maszynie. Wysokościomierz Precyzyjne wyznaczanie wysokości, odległości między płaszczyznami i osiami otworów. Weryfikacja detali o bardziej złożonej strukturze pionowej. Maszyna CMM Mitutoyo Współrzędnościowe pomiary 3D dla skomplikowanych brył i krzywizn. Finalna walidacja detali o najwyższym stopniu trudności i gabarytach do 1000 kg. Nasza maszyna pomiarowa, pozwala na cyfrowe odwzorowanie geometrii detalu i porównanie go z modelem CAD. Dzięki temu mamy pewność, że każdy otwór, gwint czy frezowanie znajduje się dokładnie tam, gdzie zaplanował to inżynier. Przed przystąpieniem do obróbki często wykonujemy także badanie składu chemicznego materiałów metodą spektrometryczną, co eliminuje ryzyko użycia surowca niezgodnego ze specyfikacją. Proces kontroli „krok po kroku” Zgodnie z zasadą ciągłej optymalizacji, kontrola jakości w SIM Gdynia jest procesem zamkniętym i wieloetapowym: Wdrożenie tej sekwencji działań pozwala nam minimalizację ryzyka wystąpienia produktów niespełniających założeń produkcyjnych. Podsumowanie Kontrola jakości to nie tylko suchy pomiar wymiarów – to kompleksowa strategia zarządzania ryzykiem produkcyjnym. W SIM Gdynia kontroler jest gwarantem tego, że komponenty, które opuszczają nasz zakład, będą pracować niezawodnie przez lata. Dzięki połączeniu doświadczonej kadry z nowoczesną technologią metrologiczną Mitutoyo dostarczamy rozwiązania, które budują trwałą przewagę konkurencyjną naszych klientów. Chcesz mieć pewność, że Twoje komponenty zostaną wykonane z najwyższą precyzją? Skontaktuj się z naszymi ekspertami i dowiedz się, jak nasze procedury kontrolne mogą wesprzeć Twój projekt.

Przezbrojenia w obróbce CNC – jak ograniczyć błędy i straty jakościowe?

Obróbka CNC to proces, w którym każda minuta postoju bezpośrednio wpływa na rentowność produkcji i koszt jednostkowy gotowego detalu. W SIM Gdynia, bazując na ponad 45-letnim doświadczeniu w branży produkcji komponentów mechanicznych, wiemy, że najbardziej krytycznym momentem dla utrzymania płynności operacyjnej jest przezbrojenie w obróbce CNC. To właśnie na etapie zmiany asortymentu może dojść do największej liczby błędów, które mogą skutkować nie tylko stratą materiału, ale i uszkodzeniem narzędzi. W poniższym artykule przedstawiamy konkretne rozwiązania technologiczne, które stosujemy w naszej codziennej praktyce, aby zminimalizować ryzyko błędów podczas ustawiania maszyn. Dlaczego przezbrojenie jest „wąskim gardłem” produkcji? Z technicznego punktu widzenia, przezbrojenie w obróbce CNC to suma czynności niezbędnych do przygotowania maszyny do wykonania pierwszego poprawnego detalu z nowej serii. Statystyki branżowe wskazują, że nieefektywne procedury ustawcze mogą pochłaniać znaczną część dostępnego czasu pracy maszyny, co uznajemy za błąd strukturalny w zarządzaniu produkcją. Najczęstsze błędy i ich techniczne skutki – know-how z hali produkcyjnej SIM Gdynia Poniższa tabela przedstawia zestawienie problemów, z którymi najczęściej mierzą się operatorzy, oraz metody ich eliminacji, które wdrożyliśmy w SIM Gdynia w ramach naszej strategii optymalizacji jakości. Rodzaj błędu Przyczyna techniczna Skutek jakościowy Rozwiązanie SIM Gdynia Błędny offset narzędzia Ręczne wpisanie korektora do tabeli narzędziowej. Kolizja wrzeciona lub „niedowymiarowanie” detalu. Automatyczne sondy pomiarowe. Zanieczyszczenie bazy Pozostałości wiórów pod imadłem lub uchwytem. Błąd bicia i brak płaskości powierzchni. Procedura czyszczenia pod wysokim ciśnieniem. Zły dobór oprzyrządowania Użycie wiotkich uchwytów przy dużej sile skrawania. Drgania i niska jakość powierzchni. Dobór sztywnych, dedykowanych systemów mocowania w technologii. Błąd w programie NC – Numerical Control Nieaktualna wersja tzw. postprocesora (cyfrowego tłumacza instrukcji dla maszyny). Uszkodzenie narzędzia przy pierwszym kontakcie z materiałem. Obowiązkowa symulacja ścieżki narzędzia w wirtualnym środowisku CAM przed startem. Wyeliminowanie tych błędów technicznych pozwala na wdrożenie rygorystycznego procesu, który w SIM Gdynia stanowi „szkielet” każdej operacji i gwarantuje najwyższą jakość oraz precyzję bez zbędnych strat materiałowych. Optymalizacja SMED: Jak skracamy czas postoju maszyny? Skuteczna obróbka CNC wymaga podziału czynności na operacje wewnętrzne (wykonywane, gdy maszyna stoi) oraz operacje zewnętrzne (przygotowywane podczas pracy wrzeciona). Celem optymalizacji SMED jest przesunięcie jak największej liczby zadań do grupy zewnętrznej. W SIM Gdynia przygotowanie narzędzi w oprawkach, ich pomiar oraz zgromadzenie dokumentacji technicznej odbywa się, gdy maszyna jeszcze realizuje poprzednie zlecenie. Z naszej praktyki wynika, że takie podejście pozwala zredukować przestoje w znacznym stopniu, co bezpośrednio przekłada się na krótsze terminy realizacji dla naszych klientów. Kluczowe kroki w procesie redukcji błędów: Kontrola jakości „First-Off” – gwarancja powtarzalności W SIM Gdynia nie rozpoczynamy produkcji seryjnej bez pełnej weryfikacji pierwszej sztuki. To moment krytyczny, w którym sprawdzamy wymiary liniowe oraz chropowatość powierzchni, upewniając się, że ustawienia maszyny gwarantują bazę pod ewentualne dalsze procesy. Jeśli parametry są zgodne z dokumentacją, ruszamy z serią, mając pewność, że każdy kolejny detal będzie idealnie przygotowany do końcowego uszlachetniania. Sama precyzja wymiarowa to jednak często dopiero połowa sukcesu – w branży medycznej czy obronnej finalny detal musi być pozbawiony mikrozadziorów i spełniać rygorystyczne normy wizualne. Więcej o procesie wykańczania komponentów mechanicznych, przeczytasz w naszym artykule ‘’Wykończenie powierzchni po obróbce CNC’’. Podsumowanie i wnioski Skuteczna obróbka CNC to proces wielowymiarowy, w którym dbałość o detale na etapie ustawczym decyduje o stabilności całej produkcji. Aby trwale ograniczyć straty jakościowe, należy skupić się na trzech filarach: Planujesz produkcję skomplikowanych komponentów mechanicznych i szukasz partnera, który bierze pełną odpowiedzialność za jakość procesu? Skontaktuj się z nami i otrzymaj wycenę opartą na zoptymalizowanych technologiach wytwarzania.

Analiza spektrometryczna w obróbce CNC – dlaczego weryfikacja składu chemicznego materiału jest krytyczna?

W nowoczesnej produkcji przemysłowej, proces obróbki skrawaniem CNC nie zaczyna się w momencie uruchomienia wrzeciona, ale znacznie wcześniej – na etapie kontroli jakości surowca. W SIM Gdynia używamy analizy spektrometrycznej, która jest tu kluczowym ogniwem i gwarantuje, że skład chemiczny dostarczonego metalu jest w 100% zgodny z atestem hutniczym. W ten sposób eliminujemy ryzyko wprowadzenia do procesu produkcji surowca o zaniżonych parametrach wytrzymałościowych gwarantując, że materiał odpowiada dokładnej specyfikacji wymaganej w projekcie naszego klienta. Na czym polega analiza spektrometryczna materiałów? W naszym zakładzie obróbki CNC nie polegamy wyłącznie na dokumentacji papierowej dostawców, ponieważ wiarygodność surowca to fundament bezpieczeństwa. Każdy istotny dla projektu materiał poddajemy weryfikacji na stacjonarnym spektrometrze SPECTROMAXx, wykorzystującym technologię iskrowej spektrometrii emisyjnej (OES). Proces ten polega na generowaniu iskry między elektrodą a badaną próbką metalu, co doprowadza do emisji światła o różnych długościach fal. System optyczny urządzenia, wyposażony w wysokorozdzielcze sensory, analizuje to widmo, co pozwala w ciągu kilkunastu sekund precyzyjnie określić pełny skład chemiczny stopu. Dzięki zaawansowanej optyce dziesiątej generacji urządzenia definiujemy nie tylko zawartość głównych pierwiastków, takich jak węgiel, chrom czy nikiel, ale również śladowe ilości fosforu, siarki i azotu. W SIM Gdynia, bazując na ponad 45-letnim doświadczeniu, wiemy, że to właśnie te mikroelementy decydują o tym, czy materiał zachowa spawalność i odporność na korozję w ekstremalnych warunkach eksploatacji. 3 kluczowe powody badania składu chemicznego materiałów w obróbce CNC Sukces w pozycjonowaniu jakości produktów nie jest wynikiem przypadku, lecz rygorystycznego procesu. Weryfikacja materiału jest standardem w profesjonalnej obróbce CNC, ponieważ pomaga w: Architektura informacji i bezpieczeństwo – jak proces weryfikacji wpływa na cenę końcową? Wielu decydentów zastanawia się, czy dodatkowe badanie składu chemicznego materiałów podnosi koszt jednostkowy detalu. Tak, jednak koszt badania jest znikomy w porównaniu do strat wynikających z wyprodukowania serii 1000 sztuk wadliwych komponentów z niewłaściwego stopu. W SIM Gdynia dbamy o to, aby najważniejsze procesy kontrolne nie były „ukryte głęboko” w strukturze produkcji, lecz stanowiły jej integralną, łatwo dostępną część. Więcej o samym urządzeniu, którego używamy w naszym zakładzie produkcyjnym, przeczytasz we wpisie: „Spektrometr SpectroMaxx – czym jest i jak rewolucjonizuje badanie składu chemicznego metali”. Najczęstsze błędy w doborze materiałów i jak ich unikać Błędy w doborze gatunku metalu bywają fatalne w skutkach dla biznesu. Najczęstszym problemem jest ignorowanie tzw. „luki materiałowej” – sytuacji, w której projektant zakłada parametry stali, których rynkowo dostępne stopy nie są w stanie utrzymać w 100% powtarzalnie. Regularne audyty techniczne surowca pozwalają nam wykryć te rozbieżności na wczesnym etapie. Kolejnym błędem jest brak uwzględnienia procesów wykończeniowych, takich jak anodowanie czy hartowanie, które reagują różnie w zależności od precyzyjnego stężenia dodatków stopowych. Analiza spektrometryczna daje nam pewność, że procesy te przebiegają bez zakłóceń. Podsumowanie Weryfikacja składu chemicznego to fundament nowoczesnej obróbki CNC. W SIM Gdynia łączymy tradycyjne rzemiosło z technologią, aby dostarczać komponenty o potwierdzonej jakości. Dzięki spektrometrii nasi klienci z branży motoryzacyjnej, obronnej, medycznej czy energetycznej mają pewność, że każdy gram metalu spełnia ich rygorystyczne normy. Potrzebujesz bezpiecznych komponentów mechanicznych z gwarancją materiałową w swoim kolejnym projekcie? Skonsultuj się z naszymi inżynierami.

Obróbka CNC w praktyce – SIM Gdynia w programie „Zawodowcy” TVP3 Gdańsk

Na co dzień skupiamy się na stabilnych procesach, jakości i terminowej realizacji produkcji. Tym razem jednak mieliśmy okazję na chwilę oderwać się od codziennego rytmu pracy i spojrzeć na naszą obróbkę CNC z nieco innej perspektywy – perspektywy kamery telewizyjnej. Mieliśmy przyjemność wziąć udział w programie Zawodowcy, emitowanym na antenie TVP3 Gdańsk. Ekipa programu odwiedziła nasz zakład, aby pokazać, jak wygląda nowoczesna produkcja komponentów mechanicznych realizowana w praktyce – od zaplecza technologicznego po codzienną pracę zespołu. Produkcja CNC „od środka” Obróbka CNC często kojarzona jest wyłącznie z maszynami i automatyką. Tymczasem rzeczywistość produkcyjna jest znacznie bardziej złożona. W trakcie nagrania mogliśmy zaprezentować, jak wygląda pełny proces wytwarzania detali – od przygotowania technologii, przez dobór narzędzi i parametrów, aż po kontrolę jakości. Kamera towarzyszyła nam na hali produkcyjnej, gdzie realizujemy toczenie, frezowanie oraz bardziej złożone operacje wieloosiowe. Pokazaliśmy, jak duże znaczenie mają stabilność procesu, powtarzalność operacji i doświadczenie operatorów, szczególnie w produkcji seryjnej i detali o wysokich wymaganiach jakościowych. Ludzie stojący za technologią Jednym z ważnych elementów odcinka była prezentacja codziennej pracy techników i operatorów CNC. Nowoczesny park maszynowy to podstawa, ale bez kompetentnego zespołu nie ma mowy o przewidywalnej i bezpiecznej produkcji. W materiale wyraźnie widać, że obróbka CNC to praca zespołowa – wymagająca precyzji, odpowiedzialności i ciągłej kontroli procesu. To właśnie te aspekty staraliśmy się pokazać widzom programu „Zawodowcy”. Zachęcamy do obejrzenia odcinka Odcinek programu z udziałem SIM Gdynia jest dostępny online. Zachęcamy do obejrzenia materiału i zajrzenia za kulisy naszej codziennej pracy: https://gdansk.tvp.pl/90312497/odc-01122025-technik-mechanik Dziękujemy ekipie TVP3 Gdańsk za wizytę i możliwość pokazania, jak w praktyce wygląda nowoczesna obróbka CNC realizowana w SIM Gdynia.

Produkcja seryjna w obróbce CNC – jak obniżyć koszty bez utraty jakości

Produkcja seryjna w obróbce CNC bardzo szybko weryfikuje wszystkie decyzje technologiczne. To, co w krótkiej serii lub prototypie funkcjonuje akceptowalnie, w długim cyklu produkcyjnym zaczyna generować realne koszty: braki, korekty, przestoje i przyspieszone zużycie narzędzi. Dlatego obniżanie kosztów w produkcji seryjnej nie polega na prostym zwiększeniu parametrów czy skracaniu czasów cyklu, lecz na świadomym projektowaniu stabilnego procesu. W praktyce najtańszy detal to nie ten wykonany najszybciej, ale ten, który powstaje powtarzalnie – bez niespodzianek jakościowych i nieplanowanych ingerencji w trakcie serii. Produkcja seryjna w obróbce CNC jako system powiązanych decyzji technologicznych Produkcja seryjna to system, w którym każda decyzja wpływa na kolejne etapy: od doboru półfabrykatu, przez strategię obróbki, aż po kontrolę jakości. Im większa skala produkcji, tym silniej ujawniają się skutki nawet drobnych błędów na etapie planowania. Skala produkcji a zmienność procesu Wraz ze wzrostem liczby detali rośnie znaczenie zmienności procesu. Minimalne różnice w zużyciu narzędzia, temperaturze czy sztywności mocowania zaczynają się kumulować. Proces, który na pierwszych 20 sztukach wygląda poprawnie, po kilkuset może generować odchylenia poza tolerancją. Punkt równowagi między wydajnością a stabilnością Jednym z kluczowych wyzwań jest znalezienie punktu równowagi między agresywną wydajnością a stabilnością. Zbyt zachowawcze parametry podnoszą koszt jednostkowy, ale zbyt agresywne prowadzą do: Optymalizacja kosztów w produkcji seryjnej zawsze powinna zaczynać się od stabilności, a dopiero potem od skracania czasu cyklu. Źle dobrana strategia obróbcza, nieodpowiednie narzędzie lub nieuwzględnienie tolerancji procesu skutkują kosztami, które ujawniają się dopiero po czasie. W produkcji seryjnej takie błędy są powielane setki lub tysiące razy. Park maszynowy i narzędzia w kontekście przewidywalności produkcji W produkcji seryjnej kluczowa jest przewidywalność pracy maszyny. Różnice w sztywności osi, stanie wrzeciona czy dynamice posuwów mają bezpośredni wpływ na jakość. Zużycie narzędzi to jeden z głównych czynników destabilizujących proces. Jeśli nie jest monitorowane i planowane, prowadzi do niekontrolowanych zmian wymiarów. Skuteczna strategia produkcji seryjnej zakłada: Dobrze dobrana strategia obróbki ogranicza wahania sił skrawania i stabilizuje proces. Stałe zaangażowanie narzędzia, łagodne wejścia i wyjścia oraz unikanie nagłych zmian obciążenia są często ważniejsze niż maksymalna wydajność chwilowa. Kontrola jakości w produkcji seryjnej CNC jako element optymalizacji Kontrola jakości w produkcji seryjnej nie powinna być traktowana wyłącznie jako narzędzie wykrywania braków. Jej głównym celem jest szybkie wychwycenie trendów i zapobieganie eskalacji problemów. Zbyt rzadka kontrola oznacza ryzyko wyprodukowania dużej partii detali niezgodnych. Skuteczna kontrola jakości w CNC obejmuje pomiary pierwszych sztuk po przezbrojeniu, okresowe kontrole w trakcie serii oraz analizę trendów, a nie tylko wartości granicznych. Dzięki temu możliwe jest reagowanie, zanim odchylenia przełożą się na realne straty. Podsumowanie Produkcja seryjna w obróbce CNC to proces, w którym koszty i jakość są ze sobą ściśle powiązane. Próby obniżania kosztów bez zrozumienia stabilności procesu zwykle prowadzą do efektu odwrotnego od zamierzonego. Największy potencjał optymalizacji leży w świadomym planowaniu: doborze strategii obróbczej, narzędzi, maszyn i systemu kontroli jakości. To właśnie spójność tych elementów pozwala obniżać koszt jednostkowy bez utraty jakości – i utrzymać proces stabilny nie tylko na pierwszym, ale i na tysięcznym detalu.

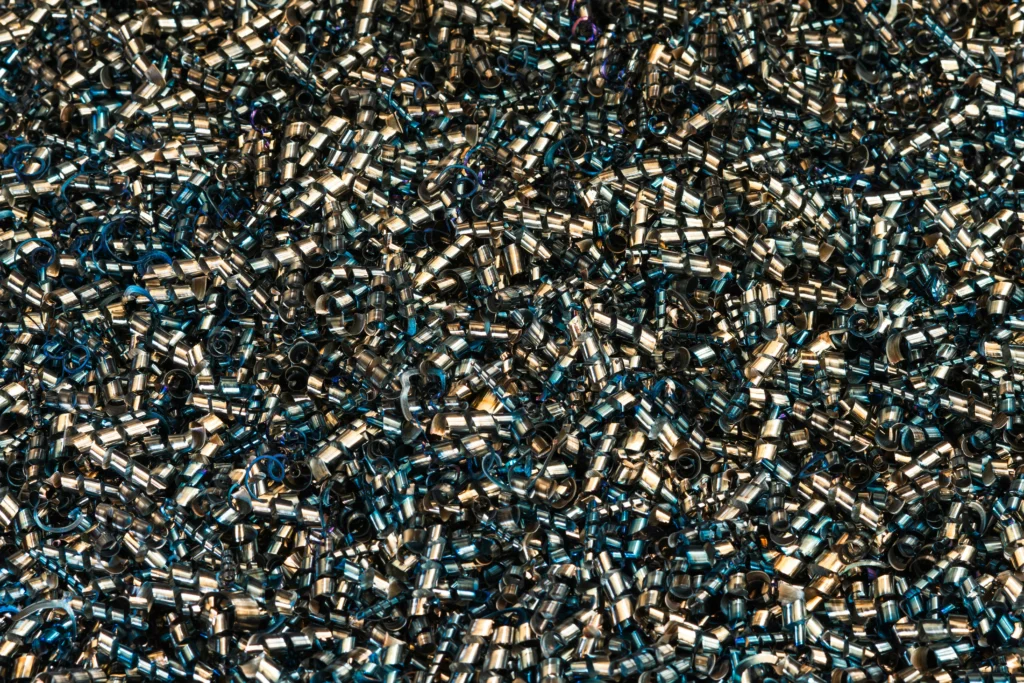

Chłodzenie i odprowadzanie wiórów w obróbce CNC – wpływ na stabilność i jakość procesu

W obróbce CNC bardzo łatwo skupić się wyłącznie na parametrach skrawania, geometrii narzędzia czy dokładności maszyny. Tymczasem w praktyce to chłodzenie i odprowadzanie wiórów często decydują o tym, czy proces pozostaje stabilny przez całą serię produkcyjną. Nie są to elementy pomocnicze. To integralna część procesu, która wpływa na temperaturę, zużycie narzędzi, zachowanie materiału i powtarzalność jakości. Szczególnie przy długich seriach lub trudnych geometriach, brak kontroli w tym obszarze szybko prowadzi do problemów, które trudno powiązać z jedną konkretną przyczyną. Chłodzenie i odprowadzanie wiórów jako element stabilności procesu obróbki CNC Stabilność procesu CNC oznacza, że przy niezmiennych parametrach uzyskujemy przewidywalny efekt: ten sam wymiar, tę samą jakość powierzchni i podobne zużycie narzędzia. Aby było to możliwe, warunki w strefie skrawania muszą być możliwie stałe. Chłodziwo odpowiada za odbiór ciepła, zmniejszenie tarcia i transport wiórów. Odprowadzanie wiórów zapobiega ich ponownemu kontaktowi z narzędziem i detalem. Jeśli którykolwiek z tych elementów przestaje działać poprawnie, proces zaczyna się „rozjeżdżać” – często stopniowo i niezauważalnie. Rola temperatury i wiórów w długotrwałej stabilności procesu Wióry pozostające w strefie obróbki są jednym z głównych źródeł zmienności procesu. Mogą być ponownie skrawane, klinować się między ostrzem a materiałem lub blokować dopływ chłodziwa. W efekcie lokalnie rośnie temperatura i zmieniają się siły skrawania. W krótkiej serii może to nie być widoczne. W długiej produkcji seryjnej prowadzi jednak do stopniowego pogarszania jakości powierzchni, wzrostu rozrzutu wymiarowego i skrócenia trwałości narzędzi. Wpływ warunków chłodzenia na zachowanie narzędzi i obrabianego materiału Stabilne chłodzenie utrzymuje przewidywalne warunki pracy ostrza. Przy niedostatecznym lub nierównomiernym chłodzeniu narzędzie pracuje w wyższej temperaturze, co sprzyja przyspieszonemu zużyciu, mikropęknięciom krawędzi i powstawaniu narostu. Materiał obrabiany również reaguje na zmiany temperatury. Szczególnie w aluminium i stalach stopowych zmiana warunków chłodzenia wpływa na tarcie, formowanie wióra i jakość powierzchni. Obciążenie cieplne narzędzi a powtarzalność obróbki Narzędzie poddawane zmiennym obciążeniom cieplnym zużywa się nierównomiernie. Oznacza to, że nawet przy tych samych parametrach programowych rzeczywiste warunki skrawania zmieniają się w czasie. W praktyce objawia się to dryfem wymiarów lub koniecznością korekt w trakcie serii. Stałe warunki chłodzenia pozwalają utrzymać zużycie narzędzia w przewidywalnym zakresie i planować jego wymianę w sposób kontrolowany, a nie dopiero po pojawieniu się braków. Deformacje materiału wynikające z niewłaściwego chłodzenia Wzrost temperatury w strefie skrawania powoduje rozszerzenie materiału. Po ostygnięciu detal wraca do pierwotnych wymiarów, co może skutkować błędami geometrycznymi. Problem ten jest szczególnie widoczny przy cienkościennych elementach, długich detalach oraz precyzyjnych pasowaniach. Nierównomierne chłodzenie sprzyja także powstawaniu naprężeń wewnętrznych, które mogą ujawnić się dopiero po zakończeniu obróbki lub podczas dalszych operacji. Odprowadzanie wiórów w obróbce CNC jako czynnik ryzyka procesowego Nagromadzone wióry mogą okresowo blokować ostrze, powodować skoki obciążenia i chwilowe drgania. Każde takie zakłócenie przyspiesza zużycie narzędzia i obniża stabilność całego procesu, nawet jeśli parametry w programie pozostają niezmienne. Wióry jako przyczyna mikrouszkodzeń powierzchni Wióry przemieszczające się po obrabianej powierzchni działają jak materiał ścierny. Powodują rysy, wżery i lokalne uszkodzenia, które są trudne do usunięcia na etapie obróbki wykańczającej. Problem nasila się przy głębokich kieszeniach i zamkniętych przestrzeniach. Wpływ geometrii detalu na zachowanie wiórów w procesie Geometria detalu w dużym stopniu determinuje sposób ewakuacji wiórów. Wąskie kanały, głębokie kieszenie czy ostre narożniki wymagają świadomego doboru strategii chłodzenia, narzędzi i kierunku skrawania, aby uniknąć kumulacji wiórów. Strategie chłodzenia i kontroli wiórów w kontekście stabilności produkcji seryjnej W produkcji seryjnej kluczowe jest utrzymanie identycznych warunków chłodzenia dla każdego detalu. Obejmuje to nie tylko ciśnienie i kierunek chłodziwa, ale również jego czystość i stabilność parametrów w czasie. Nawet niewielkie zmiany mogą prowadzić do różnic jakościowych w obrębie tej samej serii. Zależność między strategią chłodzenia a przewidywalnością procesu Dobrze dobrana strategia chłodzenia i odprowadzania wiórów zwiększa przewidywalność procesu. Ułatwia planowanie czasów cyklu, wymian narzędzi oraz kontroli jakości. W efekcie zmniejsza liczbę przestojów i nieplanowanych korekt. Podsumowanie Chłodzenie i odprowadzanie wiórów w obróbce CNC są kluczowymi czynnikami stabilności procesu i jakości wyrobu. Ich rola rośnie wraz z długością serii, złożonością geometrii i wymaganiami jakościowymi. Świadome projektowanie tych elementów pozwala ograniczyć zmienność, poprawić powtarzalność i zwiększyć bezpieczeństwo procesu. To właśnie takie detale decydują, czy obróbka CNC pozostaje stabilna nie tylko na pierwszym, ale i na tysięcznym detalu.

Podsumowanie roku 2025 w SIM Gdynia

Rok 2025 był dla nas czasem intensywnej pracy, ważnych decyzji i osiągnięć, które wzmocniły pozycję SIM Gdynia jako zaufanego partnera w obszarze precyzyjnej obróbki CNC w całej Europie. Realizowaliśmy nowe projekty, zdobyliśmy prestiżowe wyróżnienia, rozwijaliśmy nasz park maszynowy, wspieraliśmy lokalną społeczność i rozszerzaliśmy kompetencje w kierunku sektorów o strategicznym znaczeniu dla kraju. Zachęcamy do krótkiej podróży przez mijające miesiące i wspólnego przejrzenia najważniejszych wydarzeń, które ukształtowały ten intensywny rok – a było ich naprawdę dużo. Nagroda OTIF95 od KION Group – potwierdzenie niezawodności Jednym z kluczowych wydarzeń 2025 roku było zdobycie przez nas OTIF95 Supplier Performance Award, przyznawanej przez KION Group za terminowość oraz kompletność dostaw. To wyróżnienie jest potwierdzeniem, że nasze procesy produkcyjne, logistyka i standardy jakości spełniają oczekiwania globalnego lidera branży intralogistycznej. Komponenty wykonywane przez nas wspierają funkcjonowanie zaawansowanych systemów transportowych i magazynowych na całym świecie. Nagroda OTIF95 to zasługa całego zespołu SIM Gdynia i dowód, że konsekwentnie utrzymujemy najwyższą niezawodność dostaw. Partnerstwo z KS Chwaszczyno – inwestujemy w młodych sportowców W 2025 roku podpisaliśmy oficjalną umowę partnerską z Klubem Sportowym Chwaszczyno. Wierzymy, że siła przemysłu to nie tylko technologia, ale także społeczność, w której funkcjonujemy. To dla nas ważna inicjatywa – inwestujemy w rozwój młodzieży, pasję, dyscyplinę i wartości, które są spójne z kulturą SIM Gdynia. Targi ITM INDUSTRY EUROPE 2025 – inwestycje i nowe kierunki rozwoju 4 czerwca reprezentacja SIM Gdynia uczestniczyła w targach ITM INDUSTRY EUROPE w Poznaniu – jednym z najważniejszych wydarzeń prezentujących trendy i technologie Przemysłu 4.0. 4 czerwca reprezentacja SIM Gdynia uczestniczyła w targach ITM INDUSTRY EUROPE w Poznaniu – jednym z najważniejszych wydarzeń prezentujących trendy i technologie Przemysłu 4.0. Podczas targów analizowaliśmy rozwiązania z zakresu automatyzacji, robotyki i zaawansowanych technologii CNC, oraz odbyliśmy szereg rozmów z dostawcami systemów produkcyjnych. Uzyskanie koncesji MSWiA – nowy rozdział dla SIM Gdynia 4 lipca uzyskaliśmy koncesję MSWiA (nr B-090/2025) na działalność w zakresie wytwarzania oraz obrotu technologiami o przeznaczeniu wojskowym i policyjnym. Druga nagroda Forbes – potwierdzenie stabilnego rozwoju rok do roku Po raz drugi z rzędu znaleźliśmy się w gronie wyróżnionych firm w ramach Forbes Forum Firm Rodzinnych 2025. Dla nas to szczególne potwierdzenie stabilnego wzrostu, konsekwencji w realizacji strategii oraz efektywnego łączenia rodzinnej tradycji z nowoczesną technologią. Od 1978 roku rozwijamy się jako firma rodzinna, a dziś – z ponad 100 maszynami CNC i specjalizacją w sektorach wymagających najwyższej precyzji należymy do najbardziej zaufanych podwykonawców w regionie. To wyróżnienie dedykujemy zarówno naszemu zespołowi, jak i naszym klientom. Bez zaufania partnerów i pracy całej załogi nie byłoby tego sukcesu. MSPO 2025 – silna obecność w sektorze obronnym Targi MSPO 2025 w Kielcach to największe wydarzenie branży obronnej w Europie Środkowo-Wschodniej. Tegoroczna edycja była szczególna, ponieważ po raz pierwszy zaprezentowaliśmy się jako firma dysponująca koncesją MSWiA na produkcję technologii wojskowych i obronnych. Dziękujemy wszystkim, którzy odwiedzili nasze stoisko. Liczne rozmowy i zainteresowanie naszą ofertą potwierdziły, że kompetencje SIM Gdynia odpowiadają na aktualne potrzeby sektora bezpieczeństwa i obronności. Podsumowanie Rok 2025 był dla nas czasem wymagającym, ale przede wszystkim pełnym dowodów, że konsekwentnie podążamy we właściwym kierunku. Zdobyte wyróżnienia, rozszerzony zakres działalności, inwestycje technologiczne i nowe partnerstwa umocniły naszą pozycję jako firmy stabilnej, nowoczesnej i gotowej na kolejne wyzwania. Dziękujemy naszym klientom, partnerom i całemu zespołowi za zaufanie oraz za wspólnie budowany sukces. Wchodzimy w kolejny rok z energią, planami i przekonaniem, że najlepsze projekty są wciąż przed nami.

Życzenia świąteczne i noworoczne od SIM Gdynia

Końcówka roku to dla całej branży produkcyjnej czas podsumowań, refleksji i planów na kolejne miesiące. W SIM Gdynia to moment, w którym zatrzymujemy się na chwilę, by wyrazić wdzięczność wobec wszystkich, którzy współtworzą nasze projekty i rozwój – klientów, partnerów biznesowych oraz naszego zespołu. Z okazji nadchodzących Świąt oraz Nowego Roku chcemy podzielić się kilkoma słowami podziękowania i najlepszymi życzeniami. Życzenia dla naszych kontrahentów i partnerów biznesowych Dziękujemy Państwu za współpracę, zaufanie i wspólnie zrealizowane projekty w mijającym roku. Każde zamówienie, konsultacja i rozmowa były dla nas nie tylko profesjonalnym wyzwaniem, ale także potwierdzeniem, że nasza praca realnie wspiera Państwa cele technologiczne i biznesowe. Życzymy Państwu spokojnych i pełnych bliskości Świąt. Niech ten czas przyniesie wytchnienie oraz możliwość nabrania sił przed nadchodzącymi wyzwaniami. W Nowym Roku 2025 życzymy stabilnych projektów, skutecznych decyzji oraz partnerstw, które będą wzmacniać Państwa przewagę rynkową. Niech każdy etap Państwa działań przynosi satysfakcję, bezpieczeństwo i wymierne efekty. Życzenia dla zespołu SIM Gdynia Dziękujemy wszystkim naszym pracownikom za profesjonalizm, odpowiedzialność i codzienną pracę, która pozwala nam realizować nawet najbardziej wymagające zamówienia. Wasza wiedza, doświadczenie i zaangażowanie budują jakość, z której jesteśmy znani. Życzymy Wam rodzinnych, spokojnych i pełnych ciepła Świąt. Niech będzie to czas odpoczynku i regeneracji. W 2025 roku życzymy zdrowia, pomyślności i satysfakcji płynącej z codziennych obowiązków. Niech nadchodzący rok przyniesie poczucie rozwoju oraz stabilność, na której można budować kolejne sukcesy zarówno zawodowe, jak i osobiste.

Czym jest High Speed Machining (HSM)? Przewodnik po szybkiej obróbce CNC od podstaw

Szybka obróbka CNC od kilku lat jest jednym z obszarów, które najmocniej wpływają na efektywność nowoczesnych zakładów produkcyjnych. Wraz z rozwojem maszyn o wysokiej dynamice, nowych geometrii narzędzi i zaawansowanych systemów CAM, pojawiło się podejście określane jako High Speed Machining (HSM). Nie jest to jedynie kwestia „szybszej pracy”. HSM zmienia sposób myślenia o przygotowaniu procesu, planowaniu obciążenia narzędzia i prowadzeniu ścieżek – szczególnie tam, gdzie wymagane są krótkie czasy cyklu, stabilność i wysoka jakość powierzchni. Dlatego coraz częściej staje się standardem w branżach pracujących na wymagających materiałach i złożonych geometriach. W dalszej części artykułu opisujemy najważniejsze założenia HSM, sposób prowadzenia procesu oraz obszary, w których ta metoda daje najbardziej wymierne efekty. High Speed Machining – podstawowa definicja W najprostszym ujęciu High Speed Machining (HSM) to strategia obróbki, w której: W wielu zastosowaniach przemysłowych za HSM uznaje się pracę przy prędkościach wrzeciona powyżej 10 000 obr./min i prędkościach skrawania rzędu kilkuset do ponad 1000 m/min (w zależności od materiału i geometrii narzędzia). Nie jest to jednak sztywna granica – kluczowe jest podejście, czyli wysoka dynamika przy małym, dobrze kontrolowanym przekroju wióra. Szybka obróbka CNC a obróbka konwencjonalna W obróbce konwencjonalnej zwiększenie wydajności zwykle oznacza większy docisk – rośnie głębokość skrawania, szerokość zajęcia narzędzia i siły skrawania. Prowadzi to do wzrostu obciążeń wrzeciona, mocowania i samego detalu. Temperatura w strefie skrawania rośnie, a wiór ma stosunkowo długi kontakt z ostrzem. W szybkiej obróbce CNC typowej dla HSM proces wygląda inaczej: To podejście dobrze sprawdza się szczególnie przy skomplikowanych powierzchniach 3D w detalach takich jak formy, matryce – w materiałach hartowanych oraz przy obróbce kieszeni i zarysów, gdzie ważna jest jednocześnie wydajność i jakość powierzchni. Narzędzia, oprawki i maszyna do HSM High Speed Machining wymaga układu narzędzie–oprawka–maszyna, który jest w stanie pracować stabilnie przy wysokiej dynamice i dużych prędkościach obrotowych. Kluczowe elementy to: Wysoka dynamika całego procesu sprawia, że duże znaczenie ma także jakość mocowania detalu. Każda niedokładność w przyrządzie, brak podparcia lub luz w mocowaniu może przełożyć się na niestabilność i pogorszenie dokładności wymiarowej. Zastosowania i korzyści High Speed Machining HSM jest szczególnie popularne w branżach, gdzie liczy się kombinacja skomplikowanej geometrii, wysokiej dokładności i trudnych materiałów: Główne korzyści to: Ograniczenia i wyzwania HSM High Speed Machining nie jest uniwersalnym rozwiązaniem dla każdego detalu i każdej maszyny. Do głównych ograniczeń należą: Dlatego wdrażając szybką obróbkę CNC, warto korzystać z zaleceń producentów narzędzi oraz tam, gdzie to możliwe, z analiz stabilności, które pomagają dobrać zakres prędkości wrzeciona zapewniający spokojną pracę. Podsumowanie High Speed Machining (HSM) to kompletny sposób podejścia do skrawania – od doboru maszyny, narzędzi i oprawek, przez strategie ścieżek, aż po ustawienie parametrów. Dobrze zastosowana szybka obróbka CNC pozwala istotnie skrócić czas wytwarzania, poprawić jakość powierzchni i zwiększyć stabilność procesu, szczególnie w wymagających materiałach i złożonych geometriach. Warunkiem sukcesu jest jednak świadome wdrożenie – z oceną parku maszynowego, doborem właściwych detali i systematycznym doskonaleniem parametrów na podstawie rzeczywistych wyników, a nie tylko teoretycznych założeń.

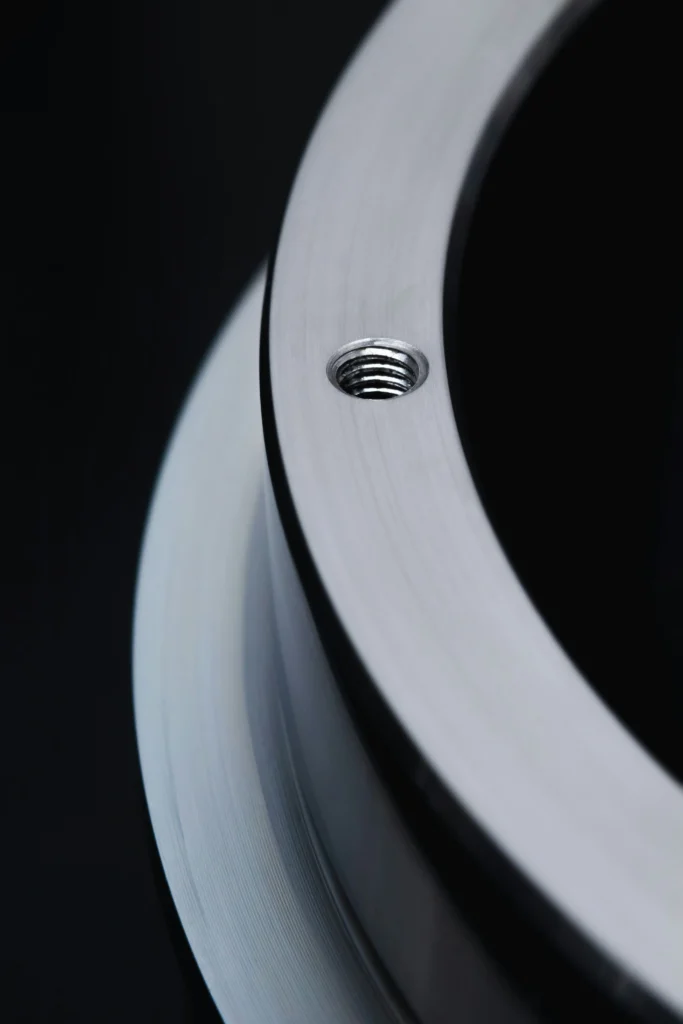

Obróbka CNC cienkościennych detali – jak ograniczyć drgania i odkształcenia?

Cienkościenne korpusy, pierścienie, odchudzone obudowy – wszystkie te elementy wyglądają niepozornie, ale technologicznie potrafią być prawdziwym wyzwaniem nawet dla doświadczonych wykonawców. Tam, gdzie masywny element pozostaje stabilny, cienka ścianka zaczyna pracować jak membrana – reaguje drganiami, ugięciem i odkształceniami po zdjęciu z mocowania. Dlatego obróbka CNC cienkościennych detali wymaga zupełnie innego podejścia niż standardowe frezowanie lub toczenie. Na podstawie naszego ponad 45-letniego doświadczenia w obróbce CNC omawiamy najważniejsze wyzwania związane z takimi geometriami oraz praktyczne metody ograniczania drgań i odkształceń – od strategii obróbkowych, przez dobór narzędzi, po właściwe przygotowanie mocowania. Zapraszamy do dalszej lektury. Cienkościenne detale – co to oznacza w praktyce? W praktyce warsztatowej nie ocenia się cienkościennych elementów wyłącznie po nominalnej grubości ścianki. Znacznie ważniejszy jest stosunek wysokości ścianki do jej grubości (H:T), który decyduje o sztywności i o tym, jak detal zachowa się pod obciążeniem skrawania. Im większy ten stosunek, tym większa podatność na odkształcenia. Najprościej widać to w zachowaniu podczas obróbki: Cienkościenne detale są typowe dla branż, w których konstruktorzy dążą do redukcji masy: lotnictwa, energetyki, przemysłu maszynowego czy automotive. Odciążanie elementów zmniejsza zużycie materiału i obciążenia dynamiczne, ale jednocześnie wymaga, aby technologia obróbki potrafiła zapewnić odpowiednią sztywność i dokładność na elementach z natury podatnych. To właśnie dlatego obróbka CNC cienkościennych elementów jest procesem prowadzonym na komponentach, które konstrukcyjnie nie chcą być sztywne – i to stanowi główne wyzwanie technologiczne. Skąd dokładnie biorą się drgania i odkształcenia? W cienkościennych elementach decydujące znaczenie ma nie tylko niska sztywność, ale sposób, w jaki materiał reaguje na zmienne obciążenia podczas skrawania. W praktyce nakładają się na siebie trzy zjawiska, które potrafią całkowicie zmienić zachowanie detalu w trakcie obróbki. Jeżeli dodamy do tego naprężenia powstałe w trakcie obróbki zgrubnej, wpływ temperatury i ograniczenia wynikające z mocowania, łatwo zrozumieć, dlaczego cienkościenne elementy wykazują tak dużą podatność na zmiany geometryczne. Mocowanie – fundament obróbki CNC cienkościennych detali Bez właściwego oprzyrządowania nawet najlepsze parametry skrawania nie zapewnią stabilnego procesu. Cienkościenne detale wymagają pełnego, równomiernego podparcia – punktowe dociski lub chwyt w pojedynczym miejscu potrafią wprowadzić większe odkształcenia niż sama obróbka. Typowe podejścia do mocowania obejmują: Do tego dochodzi kwestia narzędzia – skracanie wysięgu, stosowanie sztywnych oprawek i eliminacja luzów. Cały układ „przyrząd + oprawka + narzędzie” musi pracować jak jeden, możliwie sztywny blok. Strategie skrawania – lżej, częściej, z kontrolą naddatków Przy obróbce CNC cienkościennych detali agresywne, głębokie przejścia niemal zawsze prowadzą do drgań i utraty geometrii. Zdecydowanie lepsze rezultaty daje podejście oparte na kontrolowanej, wieloetapowej obróbce z ograniczonym obciążeniem ścianki. W praktyce warto stosować: Celem nie jest szybkie „zdjęcie materiału”, lecz konsekwentna kontrola odkształceń na każdym etapie. Parametry skrawania i narzędzia – jak zmniejszyć siły cięcia? W cienkościennych elementach kluczowe jest ograniczanie sił bocznych, które bezpośrednio powodują ugięcia. Można to osiągnąć na kilku poziomach: Parametry skrawania Zamiast jednego głębokiego przejścia stosuje się kilka płytszych, o mniejszej szerokości skrawania. W niektórych przypadkach lepiej pracować na wyższych obrotach z mniejszym posuwem na ząb, aby ominąć obszary niestabilności. Geometria narzędzia Ostre narzędzia z dodatnim kątem natarcia („soft cutting”) generują mniejsze siły niż geometrie przeznaczone do agresywnego zdzierania. Frezy ze zmiennym podziałem zębów lub geometrią antychatter pomagają wygaszać drgania. Oprawki narzędziowe Oprawki hydrauliczne, termokurczliwe oraz systemy tłumiące drgania mogą radykalnie poprawić stabilność przy większych wysięgach. W praktyce często są bardziej opłacalnym wyborem niż długotrwałe próby stabilizacji procesu standardową oprawką. Podsumowanie – 5 zasad obróbki CNC cienkościennych detali Dla przejrzystości zebraliśmy najważniejsze wnioski w krótkiej checkliście: W wielu przypadkach pewien poziom deformacji po zwolnieniu mocowania jest nieunikniony. Kluczowe jest przewidzenie tego zjawiska i uwzględnienie go w planie obróbki, zamiast korygowania błędów dopiero w końcowej kontroli.